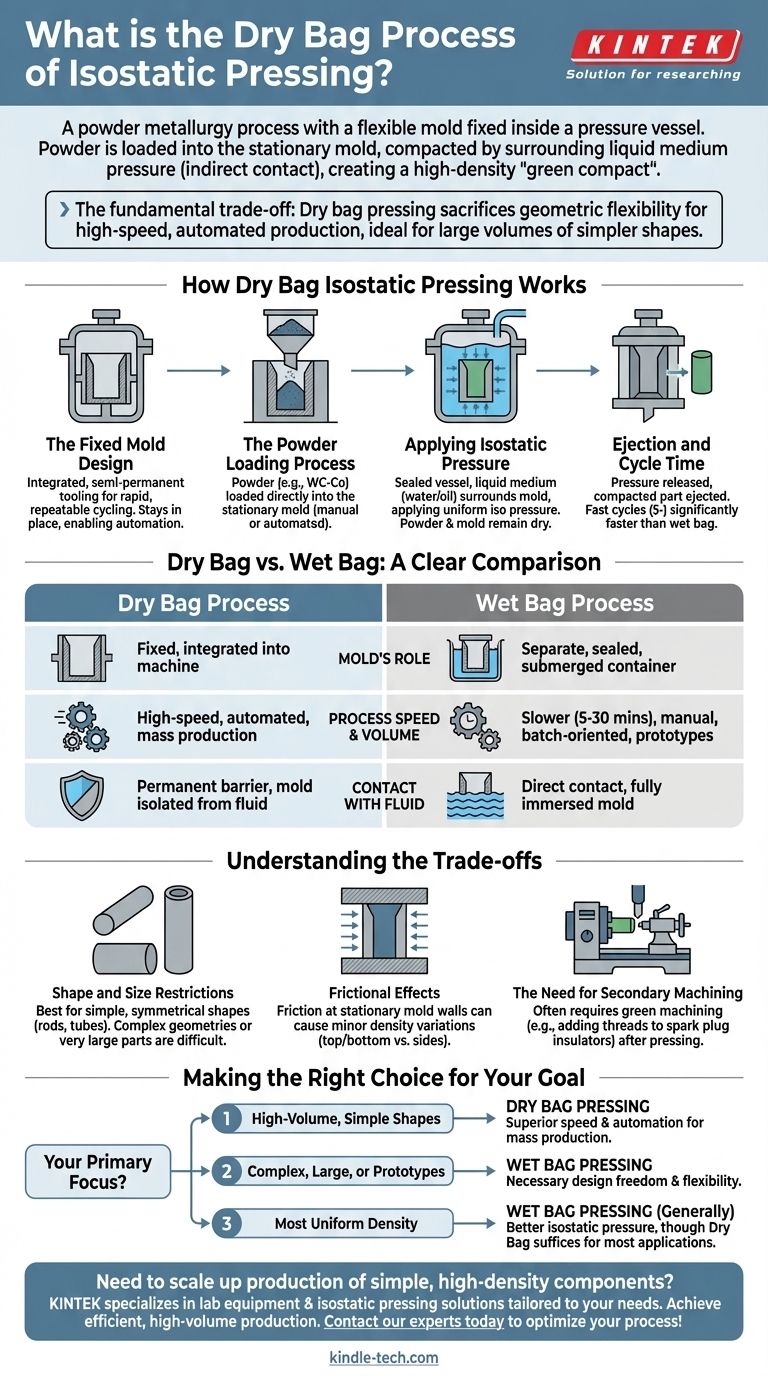

À la base, le pressage isostatique à sac sec est un processus de métallurgie des poudres où un moule flexible est fixé à l'intérieur d'un récipient sous pression. La poudre est chargée dans ce moule stationnaire, et la pression est appliquée par un milieu liquide qui entoure le moule mais ne le touche jamais directement. Cela compacte la poudre en un composant solide et de haute densité, connu sous le nom de "compact vert".

Le compromis fondamental dans le pressage isostatique est la vitesse par rapport à la complexité. Le pressage à sac sec sacrifie la flexibilité géométrique au profit d'une production automatisée à grande vitesse, ce qui le rend idéal pour la fabrication de grands volumes de formes plus simples.

Comment fonctionne le pressage isostatique à sac sec

Le processus à sac sec est défini par son outillage intégré et semi-permanent, qui permet un cyclage rapide et répétable. Cette conception est ce qui le distingue des autres méthodes isostatiques.

La conception du moule fixe

Contrairement à d'autres processus, le moule flexible dans le pressage à sac sec fait partie intégrante du récipient sous pression. Il reste en place pendant le fonctionnement et n'est pas retiré entre les cycles.

Cette conception intégrée est la clé de la vitesse du processus et de son aptitude à l'automatisation.

Le processus de chargement de la poudre

La poudre, telle que le carbure de tungstène-cobalt (WC-Co), est chargée directement dans le moule fixe. Cela peut être fait manuellement pour de petites séries ou, plus communément, via une trémie d'alimentation automatisée par le haut pour la production de masse.

Application de la pression isostatique

Une fois le moule rempli, le récipient sous pression est scellé. Un milieu liquide (généralement de l'eau ou de l'huile) est pompé dans le récipient, entourant la surface externe du moule flexible.

Ce fluide applique une pression uniforme, ou "isostatique", comprimant la poudre à l'intérieur du moule en une masse solide avec une microstructure dense et compacte. La poudre et le moule sont maintenus "secs" et isolés du fluide.

Éjection et temps de cycle

Après un bref maintien, la pression est relâchée et la pièce compactée — le "compact vert" — est éjectée du moule. Le système entier est alors immédiatement prêt pour le cycle suivant.

Un seul cycle de pressage peut durer aussi peu que 5 à 10 minutes, ce qui le rend significativement plus rapide que le processus alternatif à sac humide.

Sac sec vs. Sac humide : Une comparaison claire

Comprendre le processus à sac sec nécessite de le comparer à son homologue, le pressage à sac humide. Le choix entre les deux dépend entièrement de l'objectif de fabrication.

Le rôle du moule

Dans le pressage à sac sec, le moule est fixe et fait partie de la machine. Dans le pressage à sac humide, le moule est un récipient séparé et scellé qui est rempli de poudre puis entièrement immergé dans le fluide du récipient sous pression.

Vitesse et volume de production

Le sac sec est conçu pour la vitesse et l'automatisation, ce qui en fait la norme pour la production de masse à grand volume.

Le sac humide est un processus plus manuel, orienté par lots. Avec des temps de cycle de 5 à 30 minutes, il est mieux adapté aux prototypes, aux pièces uniques ou aux faibles volumes de production.

Contact avec le fluide

C'est la différence fondamentale. Dans la méthode du sac sec, il y a une barrière permanente entre le fluide de pression et le moule. Dans la méthode du sac humide, le moule scellé est en contact direct et entièrement immergé dans le fluide de pression.

Comprendre les compromis du pressage à sac sec

Bien que très efficace, la méthode du sac sec présente des limitations inhérentes qui la rendent inadaptée à certaines applications. Une évaluation objective de ces compromis est essentielle.

Limitation 1 : Restrictions de forme et de taille

Parce que l'outillage est fixe et intégré, le processus à sac sec est le mieux adapté pour produire des formes relativement simples et symétriques, telles que des tiges, des tubes et des isolateurs de bougies d'allumage.

Les géométries complexes, les contre-dépouilles ou les très grands composants sont difficiles ou impossibles à produire et sont mieux gérés par la méthode plus flexible du sac humide.

Limitation 2 : Effets de frottement

Dans un système isostatique parfait, la pression est égale dans toutes les directions. Cependant, dans le processus à sac sec, des frottements peuvent se produire là où la poudre rencontre les parois stationnaires du moule.

Cela peut entraîner de légères variations de densité au sein du composant, car le haut et le bas de la pièce peuvent ne pas subir exactement les mêmes forces de compactage que les côtés.

La nécessité d'un usinage secondaire

En raison des limitations de forme, les pièces fabriquées par pressage à sac sec nécessitent souvent un traitement secondaire. Par exemple, les isolateurs de bougies d'allumage sont pressés dans une forme de base, puis nécessitent un usinage en vert (usinage de la pièce avant le frittage final) pour ajouter des filetages et d'autres caractéristiques de surface.

Faire le bon choix pour votre objectif

La sélection du processus isostatique correct nécessite d'aligner les capacités de la méthode avec vos objectifs de production spécifiques.

- Si votre objectif principal est la production en grand volume de formes simples : Le pressage à sac sec est le choix évident en raison de sa vitesse supérieure et de son aptitude à l'automatisation.

- Si votre objectif principal est de produire des pièces complexes, grandes ou prototypes : Le pressage à sac humide offre la liberté de conception et la flexibilité nécessaires, justifiant son temps de cycle plus lent.

- Si votre objectif principal est d'obtenir la densité la plus uniforme possible pour une pièce critique : Le pressage à sac humide offre généralement une pression plus véritablement isostatique, bien que le sac sec soit suffisant pour la grande majorité des applications industrielles.

En fin de compte, le bon choix est déterminé en équilibrant les exigences de la géométrie de votre pièce par rapport à votre volume et votre vitesse de production requis.

Tableau récapitulatif :

| Caractéristique | Processus à sac sec | Processus à sac humide |

|---|---|---|

| Type de moule | Fixe, intégré à la machine | Conteneur séparé, amovible |

| Temps de cycle | Rapide (5-10 minutes) | Plus lent (5-30 minutes) |

| Volume de production | Grand volume, production de masse | Faible volume, prototypes, pièces uniques |

| Complexité de la pièce | Formes simples et symétriques (tiges, tubes) | Géométries complexes, grandes pièces |

| Automatisation | Très adapté à l'automatisation | Manuel, orienté par lots |

| Contact avec le fluide | Le moule est isolé du fluide sous pression | Le moule est entièrement immergé dans le fluide sous pression |

Besoin d'augmenter la production de composants simples et de haute densité ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, y compris les solutions de pressage isostatique adaptées aux besoins de votre laboratoire. Notre expertise peut vous aider à atteindre une production efficace et à grand volume avec la bonne technologie de pressage. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus !

Guide Visuel

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

Les gens demandent aussi

- Pourquoi une presse isostatique à froid est-elle préférée à une presse uniaxiale pour la poudre de tungstène ? Obtenir une compaction uniforme de la poudre

- Quels avantages une presse isostatique à froid (CIP) offre-t-elle pour les batteries à état solide ? Densité et uniformité supérieures

- De quelles manières le pressage isostatique à froid (CIP) améliore-t-il les performances des batteries LiFePO4 ? Augmentation de la densité et de la conductivité

- Pourquoi la presse isostatique à froid (CIP) est-elle préférée pour les électrolytes solides sulfurés ? Maximisez votre conductivité ionique

- Comment une presse isostatique à froid (CIP) contribue-t-elle à la fabrication de HE-O-MIEC et de LLZTO ? Guide expert de densification