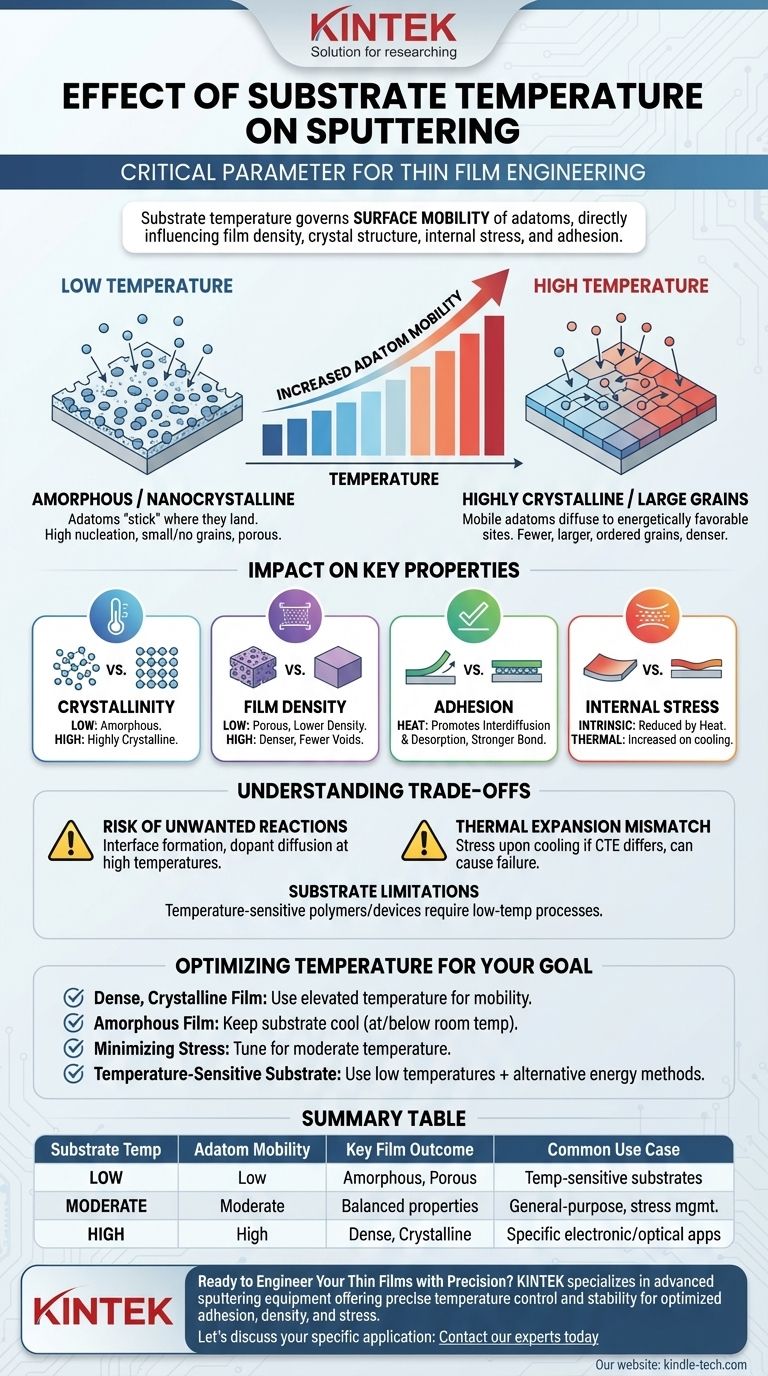

En bref, la température du substrat est l'un des paramètres les plus critiques de la pulvérisation cathodique, contrôlant directement l'énergie des atomes lorsqu'ils atterrissent sur la surface. Cette seule variable influence profondément presque toutes les caractéristiques importantes du film mince final, y compris sa densité, sa structure cristalline, sa contrainte interne et son adhérence au substrat.

Le principe fondamental à comprendre est le suivant : la température du substrat régit la mobilité de surface des atomes déposés. En contrôlant la température, vous ne faites pas seulement chauffer ou refroidir l'échantillon ; vous dictez la manière dont ces atomes s'arrangent, ce qui détermine finalement la structure et les performances finales du film.

La physique : Comment la température influence la croissance du film

À l'échelle atomique, le processus de pulvérisation cathodique est une arrivée chaotique de particules énergétiques. La température met de l'ordre dans ce chaos.

Mobilité des ad-atomes

Lorsqu'un atome de la cible de pulvérisation cathodique atterrit sur le substrat, il est appelé un ad-atome. Cet ad-atome possède une certaine quantité d'énergie.

Des températures de substrat plus élevées transfèrent de l'énergie thermique à ces ad-atomes. Cela leur donne plus d'énergie pour se déplacer, ou diffuser, à travers la surface avant qu'ils ne perdent leur énergie et ne se fixent.

Nucléation et croissance des grains

La croissance du film commence par la nucléation, où les ad-atomes se regroupent pour former des îlots stables. La mobilité de ces ad-atomes dicte ce processus.

À basses températures, les ad-atomes ont peu d'énergie et "collent" là où ils atterrissent. Il en résulte un grand nombre de petits sites de nucléation, conduisant à un film avec de très petits grains (nanocristallin) ou aucune structure ordonnée du tout (amorphe).

À hautes températures, les ad-atomes mobiles peuvent voyager plus loin pour trouver des sites plus énergétiquement favorables, tels qu'un îlot existant. Cela conduit à des grains cristallins moins nombreux, plus grands et plus parfaitement formés.

Impact sur les propriétés clés du film

Le contrôle de la mobilité des ad-atomes par la température permet d'ingénierie directe les propriétés finales de votre film.

Cristallinité

Des températures plus élevées favorisent la croissance de films cristallins hautement ordonnés avec des tailles de grains plus grandes. Ceci est souvent souhaitable pour les applications nécessitant des propriétés électroniques ou optiques spécifiques.

Inversement, maintenir le substrat froid est une méthode principale pour produire des films amorphes, qui sont appréciés pour leur uniformité et l'absence de joints de grains.

Densité du film

Avec une mobilité accrue due à des températures plus élevées, les ad-atomes peuvent trouver et remplir les vides et les vallées microscopiques à la surface. Cela leur permet de s'organiser de manière plus compacte.

Le résultat est un film plus dense et moins poreux avec moins de défauts. Les dépôts à basse température entraînent souvent des films plus poreux avec une densité plus faible.

Adhérence

Un léger chauffage du substrat avant et pendant le dépôt peut améliorer considérablement l'adhérence. Cela se produit pour deux raisons : il peut désorber les contaminants comme l'eau de la surface du substrat, et il favorise l'interdiffusion à l'interface film-substrat, créant une liaison chimique et mécanique plus forte.

Contrainte interne

La contrainte est une propriété critique qui peut provoquer la fissuration, le décollement ou la déformation du substrat. La température du substrat influence la contrainte de deux manières.

Premièrement, elle affecte la contrainte intrinsèque, qui se développe pendant la croissance. Des températures plus élevées aident souvent à réduire la contrainte de traction en permettant aux atomes de s'organiser dans un état plus détendu.

Deuxièmement, elle crée une contrainte thermique lors du refroidissement en raison d'une incompatibilité du coefficient de dilatation thermique (CDT) entre le film et le substrat. C'est un compromis critique à gérer.

Comprendre les compromis

Bien que le chauffage du substrat soit un outil puissant, il n'est pas sans défis et inconvénients potentiels.

Risque de réactions indésirables

Des températures élevées peuvent déclencher des réactions chimiques indésirables entre le film déposé et le substrat. Cela peut former une couche intermédiaire indésirable, altérant les propriétés de l'interface.

Pour les films dopés, des températures élevées peuvent également provoquer la diffusion des dopants hors du film ou dans le substrat, ruinant la fonction prévue du film.

Incompatibilité de dilatation thermique

Si un film est déposé à haute température sur un substrat avec un CDT différent, une contrainte significative se développera lorsque le système refroidira à température ambiante. Cela peut entraîner une défaillance catastrophique du film et doit être soigneusement calculé et géré.

Limitations du substrat

De nombreux substrats importants, tels que les polymères ou certains dispositifs semi-conducteurs, sont sensibles à la température et ne peuvent pas supporter des températures de dépôt élevées. Dans ces cas, vous êtes obligé de travailler dans une fenêtre de processus à basse température, nécessitant d'autres méthodes pour optimiser les propriétés du film.

Optimisation de la température pour votre objectif

La "bonne" température du substrat dépend entièrement du résultat souhaité pour votre film mince.

- Si votre objectif principal est un film dense et hautement cristallin : Utilisez une température de substrat élevée pour maximiser la mobilité des ad-atomes et favoriser la croissance de grands grains.

- Si votre objectif principal est un film amorphe : Maintenez le substrat à ou en dessous de la température ambiante, en utilisant un refroidissement actif si nécessaire pour évacuer la chaleur du plasma de pulvérisation.

- Si votre objectif principal est de minimiser la contrainte du film : Cela nécessite un réglage minutieux, utilisant souvent une température modérée pour réduire la contrainte intrinsèque sans introduire de contrainte thermique excessive lors du refroidissement.

- Si votre objectif principal est le dépôt sur un substrat sensible à la température : Vous devez travailler à basse température et devrez peut-être utiliser d'autres techniques (comme l'assistance par faisceau d'ions ou la polarisation du substrat) pour ajouter de l'énergie au film en croissance.

En fin de compte, la maîtrise du contrôle de la température du substrat la transforme d'une simple variable en un outil précis pour l'ingénierie des films minces selon vos spécifications exactes.

Tableau récapitulatif :

| Température du substrat | Mobilité des ad-atomes | Résultat clé du film | Cas d'utilisation courant |

|---|---|---|---|

| Basse | Faible | Amorphe ou nanocristallin, poreux | Substrats sensibles à la température (polymères) |

| Élevée | Élevée | Dense, hautement cristallin, grands grains | Applications nécessitant des propriétés électroniques/optiques spécifiques |

| Modérée | Modérée | Densité et contrainte équilibrées, adhérence améliorée | Revêtements à usage général, gestion des contraintes |

Prêt à concevoir vos films minces avec précision ?

La température du substrat n'est qu'un des paramètres critiques pour obtenir les propriétés de film souhaitées. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de pulvérisation cathodique et de consommables avancés qui offrent un contrôle précis de la température et une stabilité du processus. Que vous développiez des films hautement cristallins pour l'électronique ou que vous déposiez sur des substrats polymères sensibles, nos solutions sont conçues pour vous aider à optimiser l'adhérence, la densité et la contrainte pour des performances supérieures.

Discutons de votre application spécifique : Contactez nos experts dès aujourd'hui pour trouver l'équipement de laboratoire parfait pour vos défis en matière de films minces.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages du dépôt par faisceau d'électrons ? Obtenez des revêtements de couches minces rapides et économiques

- Pourquoi l'évaporation par faisceau d'électrons est-elle développée pour le traitement des couches minces ? Obtenez des films de haute pureté pour des applications avancées

- Quelle est la différence entre l'évaporation par faisceau d'électrons et la pulvérisation ionique ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la différence entre la pulvérisation cathodique et le dépôt thermique ? Un guide pour choisir la bonne méthode PVD

- Quelle est la température d'évaporation thermique ? Cela dépend de votre matériau et de vos objectifs

- Qu'est-ce qu'une machine d'évaporation ? Dépôt de couches minces de précision pour les applications de haute technologie

- Qu'est-ce que le dépôt thermique sous vide ? Un guide pour créer des films ultra-minces

- Comment évaporer le métal ? Maîtriser l'évaporation thermique et par faisceau d'électrons pour les couches minces