L'efficacité d'un four rotatif n'est pas un chiffre unique et fixe. C'est plutôt un résultat dynamique déterminé par une combinaison précise de choix de conception et de paramètres opérationnels. Les facteurs clés influençant ses performances comprennent le profil de température du four, la vitesse de rotation, l'angle d'inclinaison, ainsi que le débit d'alimentation et de décharge des matériaux.

L'efficacité d'un four rotatif est mieux comprise non pas comme une cote statique, mais comme une mesure de la manière dont il équilibre efficacement le transfert de chaleur, le temps de séjour des matériaux et le confinement de l'énergie pour un procédé thermique spécifique. Atteindre une efficacité élevée est une fonction de l'ingénierie sur mesure et d'un contrôle opérationnel discipliné.

Comment un four rotatif atteint son objectif

Un four rotatif est fondamentalement un échangeur de chaleur sophistiqué conçu pour traiter des matériaux solides à des températures extrêmement élevées. Son objectif est d'induire un changement physique ou une réaction chimique, tel que le séchage, la calcination ou le frittage.

La fonction principale : un échangeur de chaleur en cascade

Le cœur du système est la longue coque cylindrique rotative, légèrement inclinée. Lorsque le four tourne, le matériau à l'intérieur est soulevé en continu par la rotation du four et retombe en cascade, se mélangeant ainsi de manière approfondie.

Cette action de basculement maximise l'exposition du matériau aux gaz chauds et à la chaleur rayonnante, assurant un transfert de chaleur uniforme et efficace dans tout le lit de matériau.

Composants mécaniques clés et leur rôle

Plusieurs composants sont essentiels à cette fonction. La coque fournit la structure, tandis que le revêtement réfractaire intérieur est essentiel pour contenir la chaleur intense, protéger la coque et minimiser la perte thermique vers l'environnement.

Les bagues de support (anneaux de roulement) et les rouleaux permettent à l'énorme coque de tourner en douceur, tandis que l'engrenage d'entraînement contrôle la vitesse de rotation. L'ensemble du système est conçu pour gérer le matériau spécifique en cours de traitement.

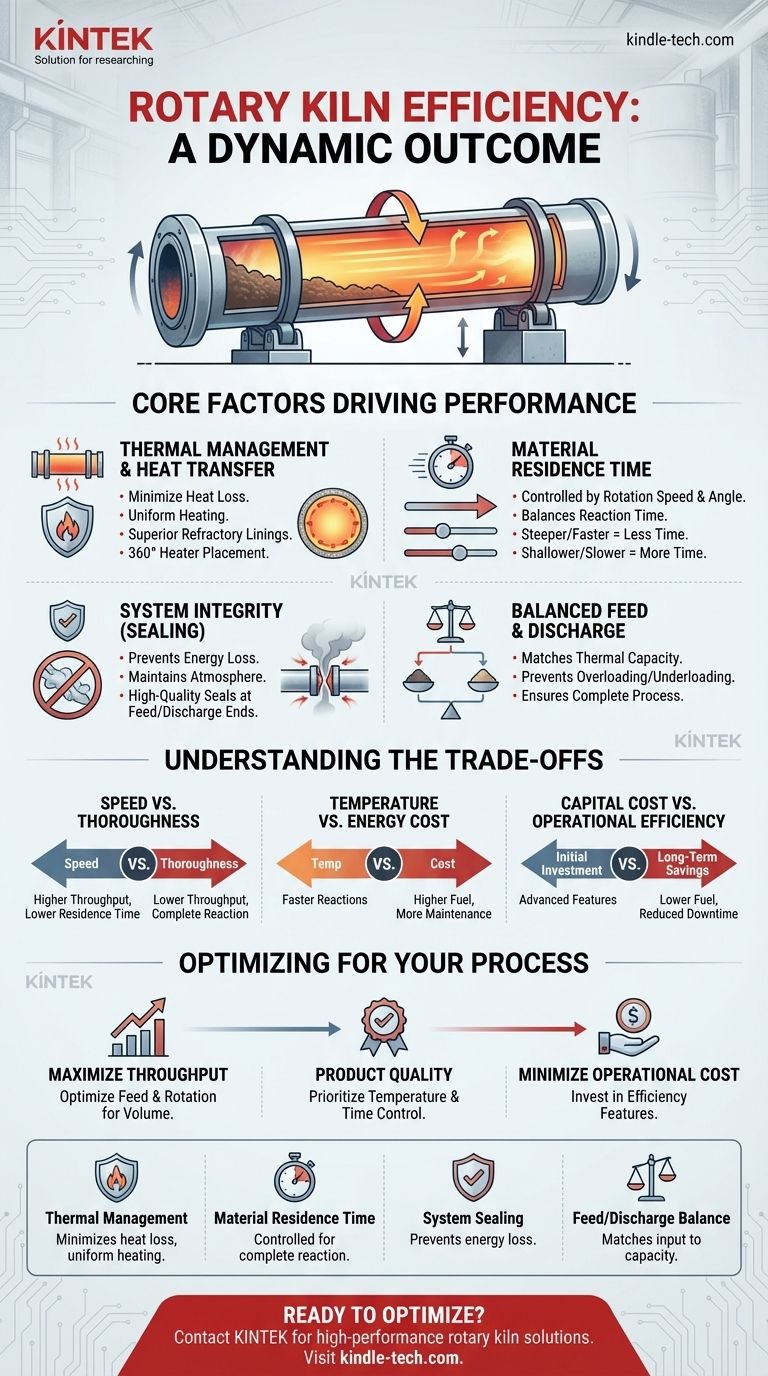

Les facteurs clés qui déterminent l'efficacité

La véritable efficacité est le résultat de plusieurs variables interconnectées fonctionnant en harmonie. L'optimisation d'un facteur a souvent un impact sur les autres, nécessitant une approche holistique de la conception et de l'exploitation.

Gestion thermique et transfert de chaleur

Les fours les plus efficaces disposent de revêtements réfractaires supérieurs pour minimiser les pertes de chaleur à travers la coque. Les conceptions modernes utilisent souvent un placement de chauffage à 360° pour assurer une transmission de chaleur uniforme directement au lit de matériau, évitant les points chauds et le gaspillage d'énergie.

Temps de séjour du matériau

Le temps que le matériau passe à l'intérieur du four est critique. Il est contrôlé par deux paramètres principaux : l'angle d'inclinaison du four et sa vitesse de rotation. Un angle plus raide ou une rotation plus rapide réduit le temps de séjour, tandis qu'un angle plus faible ou une rotation plus lente l'augmente. L'efficacité est atteinte lorsque le temps de séjour est juste assez long pour que la réaction souhaitée soit terminée, mais pas plus.

Étanchéité et intégrité du système

Toute fuite d'air non contrôlée dans le four ou de gaz chaud s'échappant représente une perte d'énergie importante. Des joints de haute qualité aux extrémités d'alimentation et de décharge sont cruciaux pour maintenir l'étanchéité à l'air, assurer une atmosphère interne stable et empêcher la chaleur de s'échapper du système.

Équilibre de l'alimentation et de la décharge

Le débit auquel la matière première est introduite dans le four doit correspondre à sa capacité thermique. La surcharge du four empêche le matériau d'atteindre la température cible, entraînant un processus incomplet et une inefficacité. Une sous-charge signifie que la chaleur est gaspillée sur une chambre vide ou partiellement remplie.

Comprendre les compromis

La conception et l'exploitation d'un four rotatif impliquent de trouver un équilibre entre des priorités concurrentes. Comprendre ces compromis est essentiel pour prendre des décisions éclairées.

Vitesse contre exhaustivité

Augmenter la vitesse de rotation peut augmenter le débit, mais cela réduit le temps de séjour du matériau. Si le matériau sort avant que le processus thermique ne soit terminé, l'ensemble de l'opération est inefficace, produisant un produit hors spécifications et gaspillant du carburant.

Température contre coût énergétique

Des températures de fonctionnement plus élevées peuvent accélérer les réactions chimiques, mais elles entraînent un coût important. La consommation de carburant augmente considérablement avec la température, tout comme le stress thermique sur le revêtement réfractaire et la coque en acier, ce qui peut entraîner une maintenance plus fréquente et coûteuse.

Coût d'investissement par rapport à l'efficacité opérationnelle

Investir dans des caractéristiques avancées telles que des matériaux réfractaires supérieurs, des joints haute performance et des systèmes de contrôle de processus sophistiqués augmente les dépenses d'investissement initiales. Cependant, ces caractéristiques réduisent directement les coûts opérationnels à long terme en minimisant la consommation de carburant et les temps d'arrêt de maintenance.

Optimiser l'efficacité pour votre procédé

L'approche « correcte » dépend entièrement de votre objectif principal. La définition d'une opération efficace change selon que vous privilégiez le débit, la qualité ou le coût.

- Si votre objectif principal est de maximiser le débit : Votre but est d'optimiser le taux d'alimentation et la vitesse de rotation pour traiter le plus de matériaux possible tout en respectant les spécifications de qualité minimales.

- Si votre objectif principal est la qualité et la cohérence du produit : Vous devez privilégier un contrôle précis du profil de température du four et du temps de séjour du matériau, même si cela entraîne un débit global plus faible.

- Si votre objectif principal est de minimiser les coûts opérationnels : Votre investissement doit se porter sur des revêtements réfractaires de haute qualité, des joints efficaces et des systèmes de récupération de chaleur avancés pour minimiser le gaspillage de carburant à long terme.

En fin de compte, l'efficacité d'un four rotatif n'est pas une caractéristique que vous achetez, mais un résultat que vous obtenez grâce à une conception experte et à un fonctionnement discipliné.

Tableau récapitulatif :

| Facteur clé | Impact sur l'efficacité |

|---|---|

| Gestion thermique | Minimise les pertes de chaleur, assure un chauffage uniforme |

| Temps de séjour du matériau | Contrôlé par la vitesse de rotation et l'angle pour une réaction complète |

| Étanchéité du système | Prévient la perte d'énergie due aux fuites d'air/de gaz |

| Équilibre alimentation/décharge | Adapte l'apport de matériaux à la capacité thermique du four |

Prêt à optimiser l'efficacité de votre traitement thermique ?

Chez KINTEK, nous sommes spécialisés dans la conception et la fourniture de fours rotatifs haute performance et d'équipements de laboratoire adaptés à vos besoins spécifiques. Que votre priorité soit de maximiser le débit, d'assurer la qualité du produit ou de réduire les coûts opérationnels, notre expertise peut vous aider à y parvenir.

Nous fournissons des solutions robustes avec des revêtements réfractaires supérieurs, des joints efficaces et des systèmes de contrôle précis pour améliorer les performances et la longévité de votre four.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux défis de traitement thermique de votre laboratoire et vous aider à atteindre une efficacité maximale. Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quel est l'effet du biochar sur la population microbienne ? Construire un écosystème de sol florissant avec le biochar

- Quel est l'usage d'un catalyseur dans la pyrolyse des plastiques ? Augmenter l'efficacité et la qualité du carburant

- Quels sont les inconvénients de l'incinérateur à four rotatif ? Coûts élevés et complexités opérationnelles

- Comment fonctionne un four rotatif ? Maîtriser le traitement continu à haute température

- Comment fonctionne un four rotatif ? Débloquez le traitement thermique continu à haut volume

- Pourquoi les réacteurs à fours rotatifs sont-ils largement utilisés pour la torréfaction de biomasse à grande échelle ? Optimisez votre traitement thermique

- Quels sont les inconvénients des incinérateurs à foyer rotatif ? Coûts élevés et défis environnementaux

- Comment la fréquence de rotation d'un tambour en graphite influence-t-elle les coulées de bronze d'aluminium ? Maîtriser la précision des procédés SHS