Il n'existe pas de plage d'erreur unique pour l'analyse par fluorescence des rayons X (FRX). L'exactitude d'une mesure FRX n'est pas un chiffre fixe, mais un résultat variable, avec des erreurs relatives typiques allant de 0,1 % pour des échantillons idéaux à plus de 10 % pour des matériaux non préparés ou complexes. Cette variabilité n'est pas une faille de la technique, mais une conséquence directe de l'échantillon lui-même et de la rigueur de la méthode analytique employée.

Le point essentiel à retenir est que l'erreur en FRX n'est pas une spécification inhérente à l'instrument, mais le résultat direct de l'ensemble de votre méthodologie analytique. Vous avez un contrôle significatif sur la qualité de vos résultats en gérant la préparation de l'échantillon, l'étalonnage et les conditions de mesure.

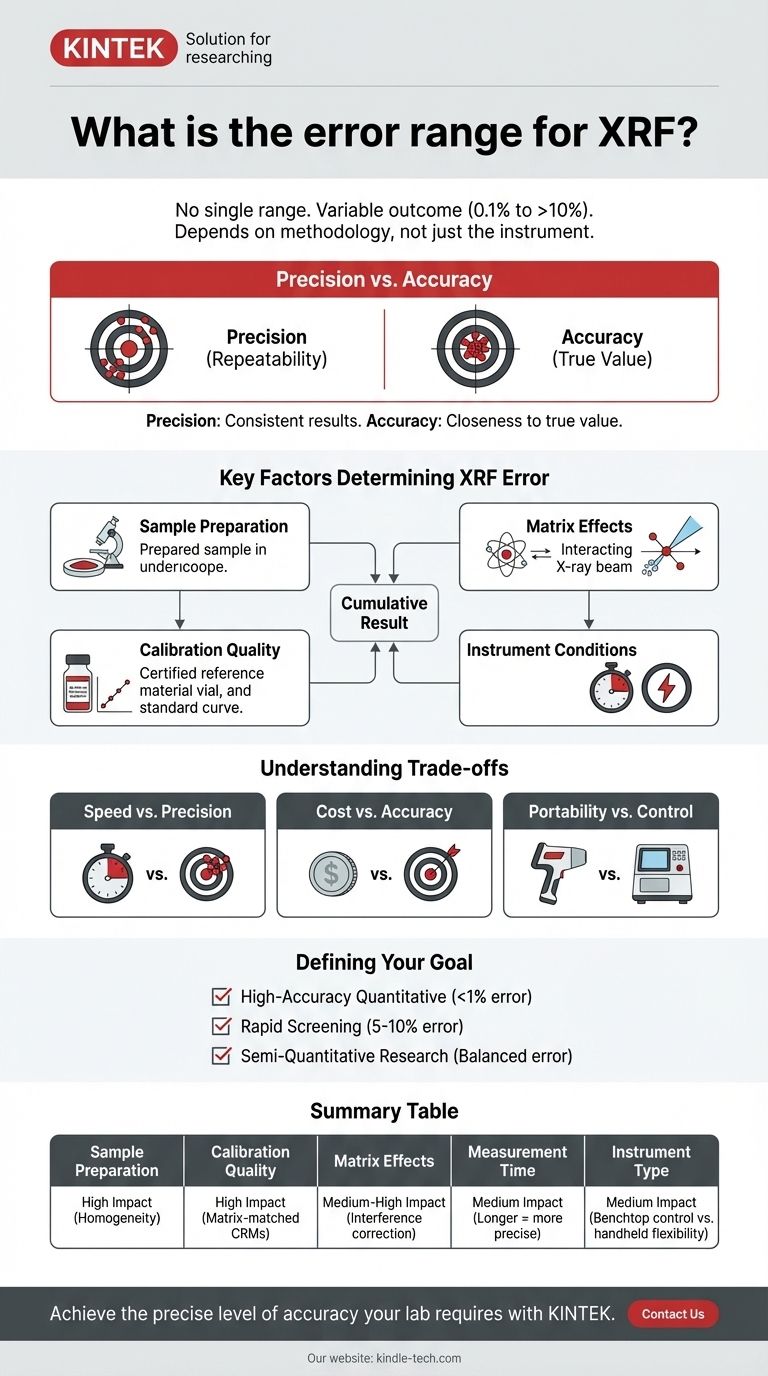

Les Deux Piliers de l'Erreur de Mesure : Précision et Exactitude

Pour comprendre l'erreur en FRX, vous devez d'abord distinguer la précision de l'exactitude. Ce ne sont pas des termes interchangeables.

Qu'est-ce que la Précision ?

La précision fait référence à la fidélité (ou répétabilité) d'une mesure. Si vous analysez le même échantillon dix fois et obtenez des résultats très similaires à chaque fois, votre méthode est précise.

Ceci est une mesure de l'erreur statistique aléatoire. Les résultats sont regroupés étroitement, mais ils ne sont pas nécessairement proches de la valeur vraie.

Qu'est-ce que l'Exactitude ?

L'exactitude fait référence à la proximité d'une mesure par rapport à la valeur vraie et acceptée. Si un étalon certifié contient 15,0 % de chrome et que votre résultat FRX est de 14,9 %, votre mesure est très exacte.

L'exactitude est affectée par des erreurs systématiques, telles qu'un étalonnage défectueux ou des interférences non corrigées. Vous pouvez être précis sans être exact, ce qui est un piège courant et dangereux.

Pourquoi cette distinction est-elle importante pour la FRX ?

Un instrument FRX peut être très précis, rapportant constamment le même mauvais chiffre en raison d'un mauvais étalonnage. Votre objectif est d'atteindre à la fois une grande précision et une grande exactitude, ce qui nécessite de contrôler les principales sources d'erreur systématique.

Facteurs Clés Déterminant l'Erreur en FRX

L'erreur finale de votre mesure est un résultat cumulé de plusieurs facteurs. Les maîtriser est la clé de données fiables.

Préparation de l'Échantillon : La Fondation de la Qualité

C'est le facteur le plus important influençant l'exactitude de la FRX. Les rayons X analysent une très fine couche superficielle, ce que l'appareil voit doit donc représenter l'ensemble de l'échantillon.

Les facteurs clés de préparation comprennent l'homogénéité (l'échantillon est-il uniforme ?), l'état de surface (est-il plat et lisse ?) et la taille des particules. Une préparation incohérente est la plus grande source d'erreur dans la plupart des applications réelles.

Effets de Matrice : La Physique de l'Interférence

La « matrice » est tout ce qui se trouve dans l'échantillon, à l'exception de l'élément spécifique que vous mesurez. Les éléments présents dans l'échantillon peuvent absorber ou amplifier les signaux de rayons X d'autres éléments.

Par exemple, le fer peut absorber le signal du nickel, ce qui amène l'instrument à signaler une concentration de nickel inférieure à celle réellement présente. C'est un effet de matrice, et il doit être corrigé par un étalonnage approprié pour atteindre l'exactitude.

Qualité de l'Étalonnage : Apprendre à la Machine

Un instrument FRX ne sait pas intrinsèquement à quoi ressemble 10 % de cuivre. Vous devez lui apprendre en effectuant un étalonnage à l'aide de Matériaux de Référence Certifiés (MRC).

L'exactitude de votre analyse est fondamentalement limitée par la qualité de votre étalonnage. L'utilisation de MRC qui correspondent étroitement à la matrice de vos échantillons inconnus est le moyen le plus efficace de corriger les effets de matrice et d'assurer une grande exactitude.

Conditions de l'Instrument : Temps de Comptage et Puissance

Des temps de mesure plus longs permettent au détecteur de collecter plus de coups de rayons X, ce qui réduit l'erreur statistique aléatoire et améliore la précision.

Une puissance plus élevée peut également améliorer les signaux pour certains éléments. L'optimisation de ces paramètres pour votre application spécifique est une étape cruciale dans le développement d'une méthode robuste.

Comprendre les Compromis

Le choix d'une méthodologie FRX implique de trouver un équilibre entre des priorités concurrentes.

Vitesse vs. Précision

Une analyse de « dépistage » de 10 secondes sera toujours moins précise qu'une analyse quantitative de 300 secondes. Vous devez décider si vous avez besoin d'un tri rapide ou d'un chiffre hautement fiable.

Coût vs. Exactitude

La plus grande exactitude nécessite des Matériaux de Référence Certifiés dont la matrice correspond à celle de l'échantillon, ce qui peut être coûteux. Une analyse moins exacte pourrait s'appuyer sur un étalonnage générique, basé sur des « paramètres fondamentaux », qui nécessite peu ou pas d'étalons mais est plus susceptible aux erreurs dues aux effets de matrice.

Portabilité vs. Contrôle

Les analyseurs FRX portables (pFRX) offrent une flexibilité incroyable sur le terrain. Cependant, ils sont plus sensibles aux erreurs dues à la variabilité du positionnement de l'échantillon et aux conditions environnementales par rapport aux systèmes de paillasse de laboratoire à haute puissance.

Comment Définir une Plage d'Erreur Acceptable pour Votre Objectif

La quantité « juste » d'erreur dépend entièrement de votre objectif. Utilisez votre objectif pour guider votre méthodologie.

- Si votre objectif principal est l'analyse quantitative de haute exactitude (ex. : contrôle qualité des alliages) : Votre objectif est une exactitude inférieure à 1 % d'erreur relative, ce qui nécessite une préparation rigoureuse de l'échantillon et une série de MRC dont la matrice correspond.

- Si votre objectif principal est le dépistage ou le tri rapide (ex. : ferraille) : Votre objectif est la précision pour différencier les matériaux, où une erreur de 5 à 10 % peut être parfaitement acceptable tant qu'elle est constante.

- Si votre objectif principal est la recherche semi-quantitative (ex. : géologie, archéologie) : Votre objectif est un équilibre, où une préparation minutieuse de l'échantillon est essentielle, mais où un étalonnage à plus large spectre peut être utilisé pour identifier des tendances et des rapports élémentaires.

En comprenant ces facteurs, vous transformez la question de « Quelle est l'erreur ? » en « Comment puis-je atteindre le niveau d'exactitude dont j'ai besoin ? »

Tableau Récapitulatif :

| Facteur | Impact sur l'Erreur | Considération Clé |

|---|---|---|

| Préparation de l'Échantillon | Élevé | L'homogénéité, l'état de surface et la taille des particules sont critiques pour l'exactitude. |

| Qualité de l'Étalonnage | Élevé | Les Matériaux de Référence Certifiés (MRC) dont la matrice correspond minimisent l'erreur systématique. |

| Effets de Matrice | Moyen-Élevé | Les interférences élémentaires (absorption/amplification) doivent être corrigées. |

| Temps de Mesure | Moyen | Des temps de comptage plus longs améliorent la précision en réduisant le bruit statistique. |

| Type d'Instrument | Moyen | Les systèmes de paillasse offrent plus de contrôle que les systèmes portables pour les matrices complexes. |

Obtenez le niveau précis d'exactitude requis par votre laboratoire. Le bon équipement et la bonne méthodologie sont essentiels pour des résultats FRX fiables. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, servant les besoins des laboratoires avec des systèmes FRX haute performance, des outils de préparation d'échantillons et des étalons d'étalonnage. Laissez nos experts vous aider à concevoir une méthode qui vous apporte la confiance dont vous avez besoin.

Contactez nos spécialistes analytiques dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Creuset d'évaporation pour matière organique

Les gens demandent aussi

- Quelle force exerce une presse hydraulique ? De 1 à 50 000 tonnes de puissance contrôlée

- Comment la combinaison d'un moule de pressage bidirectionnel et d'une presse hydraulique de laboratoire améliore-t-elle les céramiques d'oxyde d'yttrium ?

- Pourquoi les presses hydrauliques de laboratoire sont-elles nécessaires pour les batteries à électrolyte solide à base d'halogénures ? Atteindre une densité optimale de l'électrolyte

- Combien de livres de force une presse hydraulique possède-t-elle ? Trouvez votre tonnage idéal pour toute application

- Quel rôle joue une presse hydraulique de laboratoire dans la préparation des corps verts d'électrolyte composite NZSP ?

- Quelles sont les applications du moulage par compression ? Création de pièces solides et résistantes à la chaleur pour les industries exigeantes

- Quelle est la différence entre une presse pneumatique et une presse hydraulique ? Choisissez la bonne presse pour votre travail

- Comment la haute pression est-elle créée en laboratoire ? Maîtriser la génération de pression en toute sécurité et avec précision