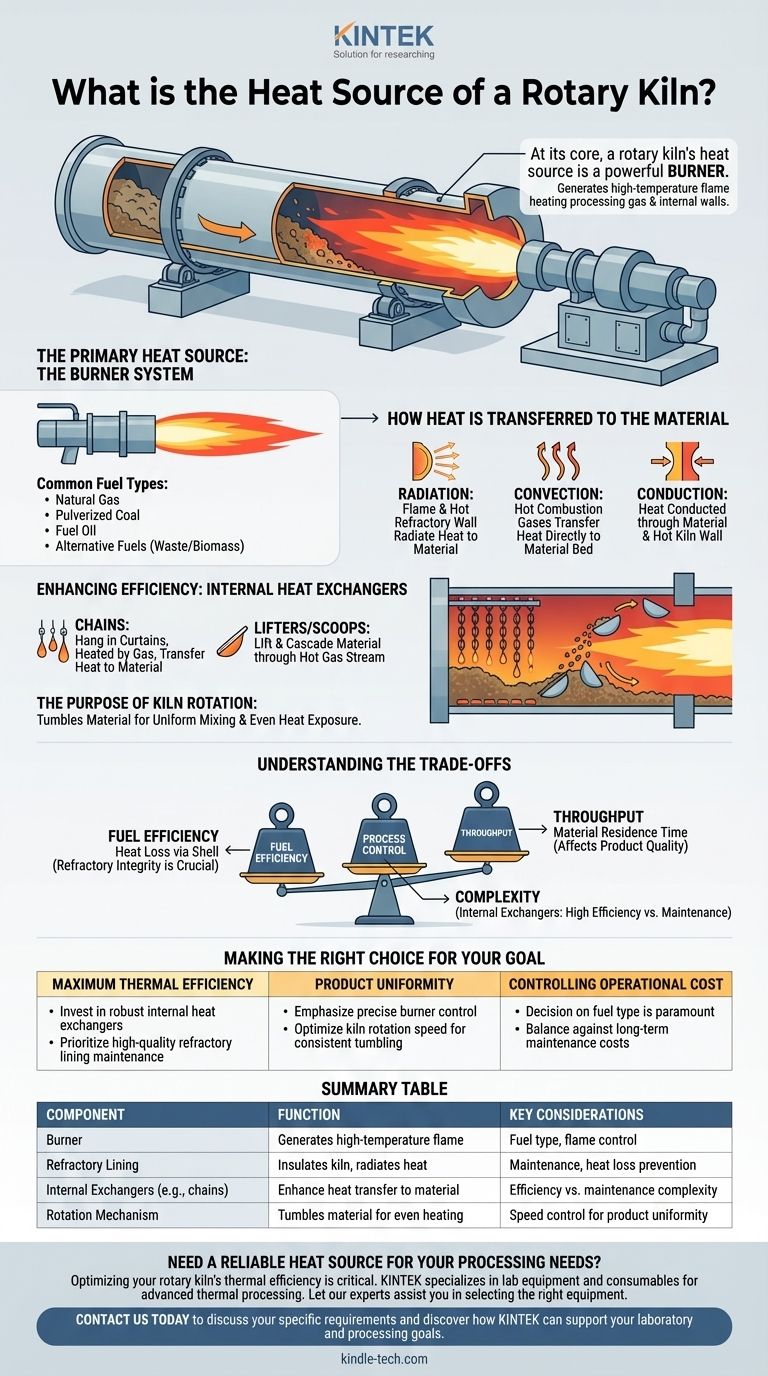

À la base, la source de chaleur d'un four rotatif est un brûleur puissant. Ce brûleur, généralement positionné à l'extrémité de décharge du four, génère une flamme à haute température qui chauffe à la fois le gaz de traitement et les parois réfractaires internes. Le combustible spécifique peut varier considérablement, mais le principe reste le même : créer un environnement intensément chaud pour favoriser les réactions chimiques ou les changements physiques souhaités dans le matériau traité.

La source de chaleur est un système de brûleur, mais l'efficacité réelle d'un four rotatif réside non seulement dans la production de chaleur, mais aussi dans sa conception sophistiquée pour transférer cette chaleur au matériau par la rotation, le flux de gaz et les échangeurs internes.

La Source de Chaleur Principale : Le Système de Brûleur

Le processus commence par la génération d'une énergie thermique immense. Il ne s'agit pas d'une chaleur passive, mais d'une flamme dirigée et contrôlée qui agit comme le moteur de l'ensemble du système.

Le Rôle du Brûleur

Un grand brûleur à haute intensité est monté à une extrémité du four. Il projette une longue flamme le long de l'axe central du cylindre rotatif, créant la principale source de chaleur rayonnante. La température, la forme et la longueur de cette flamme sont des paramètres de contrôle critiques.

Types de Combustibles Courants

Le choix du combustible est dicté par le coût, la disponibilité et les exigences du processus. Les combustibles courants comprennent le gaz naturel, le charbon pulvérisé, le mazout, et de plus en plus, les combustibles alternatifs comme les déchets industriels ou la biomasse. Chaque combustible présente des caractéristiques de combustion différentes qui affectent le profil thermique à l'intérieur du four.

Comment la Chaleur est Transférée au Matériau

Générer de la chaleur n'est que la première étape. La conception du four est optimisée pour garantir que cette chaleur est transférée efficacement au matériau par plusieurs mécanismes fonctionnant de concert.

Les Trois Modes de Transfert de Chaleur

L'échange de chaleur dans un four rotatif se produit par rayonnement, convection et conduction.

- Rayonnement : C'est souvent le mode dominant. Le matériau absorbe la chaleur rayonnée directement par la flamme et par la paroi réfractaire chaude de la coque du four.

- Convection : Les gaz de combustion chauds circulant dans le four transfèrent la chaleur directement au lit de matériau.

- Conduction : La chaleur est conduite à travers le lit de matériau lui-même et depuis la paroi chaude du four lorsque le matériau s'y retourne et entre en contact avec elle.

Le Rôle Critique des Échangeurs de Chaleur Internes

Pour améliorer le transfert de chaleur, en particulier le transfert de chaleur par convection, les fours sont souvent équipés d'échangeurs de chaleur internes. Le type le plus courant est constitué de chaînes, qui pendent en rideaux et sont chauffées par le gaz chaud. Lorsque le four tourne, les chaînes chaudes traversent le lit de matériau, transférant la chaleur directement.

D'autres conceptions utilisent des élévateurs ou des godets le long de la coque du four. Ceux-ci soulèvent et font tomber continuellement le matériau dans le flux de gaz chaud, augmentant considérablement la surface disponible pour l'échange de chaleur.

L'Objectif de la Rotation du Four

La rotation lente et constante du four est fondamentale. Elle fait culbuter le matériau, assurant qu'il est mélangé soigneusement et exposé uniformément aux trois modes de transfert de chaleur. Cela empêche la surchauffe localisée et garantit un produit final uniforme.

Comprendre les Compromis

L'efficacité d'un four rotatif est un équilibre de facteurs interactifs. L'optimisation d'un domaine peut en affecter négativement un autre si elle n'est pas gérée avec soin.

Efficacité du Carburant vs. Perte de Chaleur

Bien qu'un brûleur puissant fournisse la chaleur nécessaire, toute énergie qui s'échappe par la coque du four est gaspillée. La doublure réfractaire est le principal isolant, et son intégrité est cruciale. Une doublure dégradée gaspille non seulement du combustible, mais peut également endommager la coque en acier du four.

Débit vs. Transfert de Chaleur

Augmenter le débit d'alimentation (débit) peut augmenter la production, mais cela réduit également le temps de séjour du matériau dans le four. Si le matériau se déplace trop rapidement, il peut ne pas être chauffé suffisamment ou uniformément, ce qui entraîne une mauvaise qualité du produit. Les capacités de transfert de chaleur du système créent une limite naturelle à son débit.

Contrôle du Processus vs. Complexité

L'ajout d'échangeurs internes complexes comme les systèmes de chaînes améliore considérablement l'efficacité thermique. Cependant, ils ajoutent également une complexité mécanique et sont sujets à l'usure, à la corrosion et à un éventuel colmatage, nécessitant une surveillance de maintenance et opérationnelle plus sophistiquée.

Faire le Bon Choix pour Votre Objectif

La conception et le fonctionnement du système de chauffage du four doivent s'aligner sur l'objectif spécifique du processus.

- Si votre objectif principal est une efficacité thermique maximale : Investissez dans un système robuste d'échangeurs de chaleur internes et privilégiez l'entretien d'une doublure réfractaire de haute qualité.

- Si votre objectif principal est l'uniformité du produit : Mettez l'accent sur un contrôle précis du brûleur et optimisez la vitesse de rotation du four pour assurer un culbutage et une exposition à la chaleur cohérents du matériau.

- Si votre objectif principal est de contrôler les coûts opérationnels : Votre décision concernant le type de combustible sera primordiale, équilibrée par le coût à long terme de l'entretien des systèmes réfractaires et des brûleurs.

En fin de compte, le système de chauffage est une partie intégrante de l'ensemble du four, où le brûleur fournit l'énergie et la conception mécanique du four la délivre efficacement.

Tableau Récapitulatif :

| Composant | Fonction | Considérations Clés |

|---|---|---|

| Brûleur | Génère une flamme à haute température | Type de combustible (gaz, charbon, mazout), contrôle de la flamme |

| Doublure Réfractaire | Isole le four, rayonne la chaleur | Maintenance, prévention des pertes de chaleur |

| Échangeurs Internes (ex. chaînes) | Améliorent le transfert de chaleur au matériau | Efficacité par rapport à la complexité de la maintenance |

| Mécanisme de Rotation | Fait culbuter le matériau pour un chauffage uniforme | Contrôle de la vitesse pour l'uniformité du produit |

Besoin d'une Source de Chaleur Fiable pour Vos Besoins de Traitement ?

L'optimisation de l'efficacité thermique de votre four rotatif est essentielle pour la qualité du produit et le contrôle des coûts. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables qui soutiennent les processus thermiques avancés. Que vous mettiez à l'échelle la R&D ou que vous mainteniez des lignes de production, nos solutions vous aident à obtenir une gestion précise de la température et un transfert de chaleur uniforme.

Laissez nos experts vous aider à choisir le bon équipement pour améliorer l'efficacité de votre processus. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut soutenir vos objectifs de laboratoire et de traitement.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur