Le traitement thermique pour le brasage sous vide est l'ensemble du cycle thermique, précisément contrôlé, effectué dans le four sous vide. Ce processus n'est pas une étape séparée, mais fait partie intégrante du brasage lui-même. Il comprend généralement un pompage initial pour établir le vide, une montée en température contrôlée, un "maintien" à température pour assurer l'uniformité, et une élévation finale à la température de brasage où le métal d'apport fond et s'écoule.

Le principe fondamental à comprendre est que le cycle thermique du brasage sous vide est conçu pour faire plus que simplement faire fondre le métal. C'est un processus actif qui nettoie les surfaces des composants et assure une uniformité de température complète sur l'assemblage avant que le joint ne soit formé, ce qui est la clé pour créer une liaison solide, propre et sans flux.

Le rôle de l'environnement sous vide

Avant d'examiner les étapes thermiques, il est essentiel de comprendre pourquoi le processus est effectué sous vide. Le vide lui-même est une partie clé du traitement.

Éliminer le besoin de flux

Dans une atmosphère typique, le chauffage des métaux provoque la formation d'oxydes à leur surface, ce qui empêche le métal d'apport de brasage de mouiller et de se lier. Des flux chimiques sont utilisés pour éliminer ces oxydes.

Un vide poussé (typiquement dans la plage de 10⁻⁵ à 10⁻⁶ Torr) élimine la majeure partie de l'oxygène et des autres gaz réactifs. Lorsqu'ils sont chauffés dans cet environnement, de nombreux oxydes métalliques deviennent instables et se décomposent, laissant derrière eux une surface vierge et exempte d'oxydes pour que l'alliage de brasage adhère.

Éliminer les contaminants

La combinaison de la chaleur et de la basse pression aide également à vaporiser et à éliminer les contaminants de surface tels que les huiles, les résidus de nettoyage et les gaz absorbés. Ce « dégazage » purifie davantage la zone de joint, conduisant à une résistance et une intégrité de liaison supérieures.

Les étapes du cycle thermique du brasage sous vide

Un brasage sous vide réussi dépend de la gestion minutieuse de chaque étape du processus de chauffage et de refroidissement. Bien que les paramètres exacts varient selon le matériau et la géométrie de la pièce, les étapes fondamentales restent cohérentes.

Étape 1 : Pompage initial

La première étape consiste à éliminer l'air de la chambre du four. Ce processus élimine également la vapeur d'eau, qui est une source importante d'oxygène pouvant provoquer une oxydation même dans un environnement à basse pression.

Étape 2 : Montée en température contrôlée

Une fois le vide établi, le four commence à chauffer à une vitesse contrôlée. Une montée lente et régulière est cruciale pour éviter le choc thermique et minimiser la déformation, en particulier dans les assemblages complexes comportant des sections à la fois épaisses et minces.

Étape 3 : Le maintien à température (Stand-Off Soak)

C'est sans doute l'étape la plus critique pour garantir un joint de qualité. La température est élevée à un point juste en dessous de la température de fusion de l'alliage de brasage et maintenue à ce niveau.

Ce « maintien » permet à la température de s'égaliser sur l'ensemble de l'assemblage. Les sections plus minces chauffent rapidement, tandis que les sections plus épaisses accusent un retard. Le maintien garantit que chaque partie de la zone de joint atteint la même température avant que le brasage ne commence.

Étape 4 : Chauffage final à la température de brasage

Une fois que la pièce est thermiquement uniforme, la température est rapidement élevée à la température de brasage spécifiée. Cela fait fondre le métal d'apport, qui est ensuite aspiré dans le joint par capillarité. Cette partie du cycle est maintenue relativement courte pour minimiser toute réaction métallurgique indésirable.

Étape 5 : Refroidissement contrôlé

Une fois le joint formé, l'assemblage doit être refroidi de manière contrôlée. La vitesse de refroidissement peut influencer la microstructure finale, la dureté et les contraintes résiduelles dans la pièce. Cette étape est souvent aussi critique que les étapes de chauffage pour la performance finale de l'assemblage.

Pièges courants à éviter

La précision du cycle thermique est ce qui rend le brasage sous vide si efficace, mais elle présente également des opportunités d'erreur.

Niveau de vide inadéquat

Ne pas atteindre le niveau de vide requis avant le chauffage est une cause principale d'échec. Un vide insuffisant laisse trop d'oxygène ou de vapeur d'eau, entraînant une oxydation et un joint de brasage faible et incomplet. C'est pourquoi les interverrouillages de sécurité qui empêchent le chauffage tant qu'un vide cible n'est pas atteint sont standard.

Rushing the Soak (Raccourcir le maintien)

Sauter ou raccourcir le maintien à température pour gagner du temps est une erreur courante. Cela entraîne des gradients de température à travers la pièce. Le métal d'apport fondra et s'écoulera d'abord vers les zones les plus chaudes, privant potentiellement d'autres parties du joint et créant des vides.

Vitesses de chauffage ou de refroidissement incorrectes

Chauffer trop rapidement peut déformer des composants délicats. Refroidir trop rapidement peut induire des contraintes résiduelles élevées ou provoquer des fissures, en particulier lors de l'assemblage de matériaux dissemblables avec des taux de dilatation thermique différents.

Adapter le cycle à votre application

Le cycle thermique idéal dépend entièrement de vos matériaux et de votre objectif final.

- Si votre objectif principal est d'assembler des pièces complexes avec des épaisseurs variées : Privilégiez une vitesse de montée initiale lente et un maintien à température approfondi pour garantir l'uniformité thermique.

- Si votre objectif principal est de braser des matériaux réactifs comme le titane : Atteindre un vide très poussé et propre est votre objectif le plus critique pour prévenir la fragilisation due à la contamination par l'oxygène.

- Si votre objectif principal est la production à haut volume de pièces simples et uniformes : Vous pourriez être en mesure d'utiliser un cycle thermique plus rapide et plus optimisé, mais les principes fondamentaux d'uniformité et d'environnement propre s'appliquent toujours.

En fin de compte, maîtriser le cycle thermique est la clé pour débloquer la force et la pureté exceptionnelles d'un joint brasé sous vide.

Tableau récapitulatif :

| Étape | Fonction clé | Résultat |

|---|---|---|

| Pompage initial | Élimine l'air et la vapeur d'eau | Prévient l'oxydation pendant le chauffage |

| Montée en température contrôlée | Chauffe l'assemblage lentement | Évite le choc thermique et la déformation |

| Maintien à température | Maintient la température sous le point de brasage | Assure une chaleur uniforme sur l'assemblage |

| Chauffage final à la température de brasage | Fait fondre le métal d'apport | Forme le joint par action capillaire |

| Refroidissement contrôlé | Refroidit l'assemblage à une vitesse définie | Contrôle la microstructure finale et les contraintes |

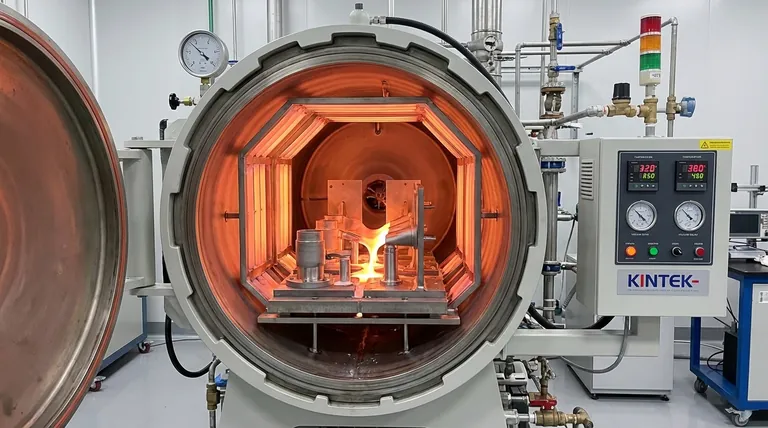

Prêt à obtenir des joints brasés impeccables et à haute résistance ? Le contrôle thermique précis d'un four de brasage sous vide est essentiel pour réussir. Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire haute performance et les équipements de traitement thermique conçus pour des applications exigeantes comme le brasage sous vide. Nos experts peuvent vous aider à choisir le bon four pour garantir une uniformité de température parfaite, un environnement sous vide propre et des résultats reproductibles pour vos matériaux et assemblages spécifiques.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer votre processus de brasage et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce que l'oxydation en brasage ? Comment la prévenir pour des joints solides et durables

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température