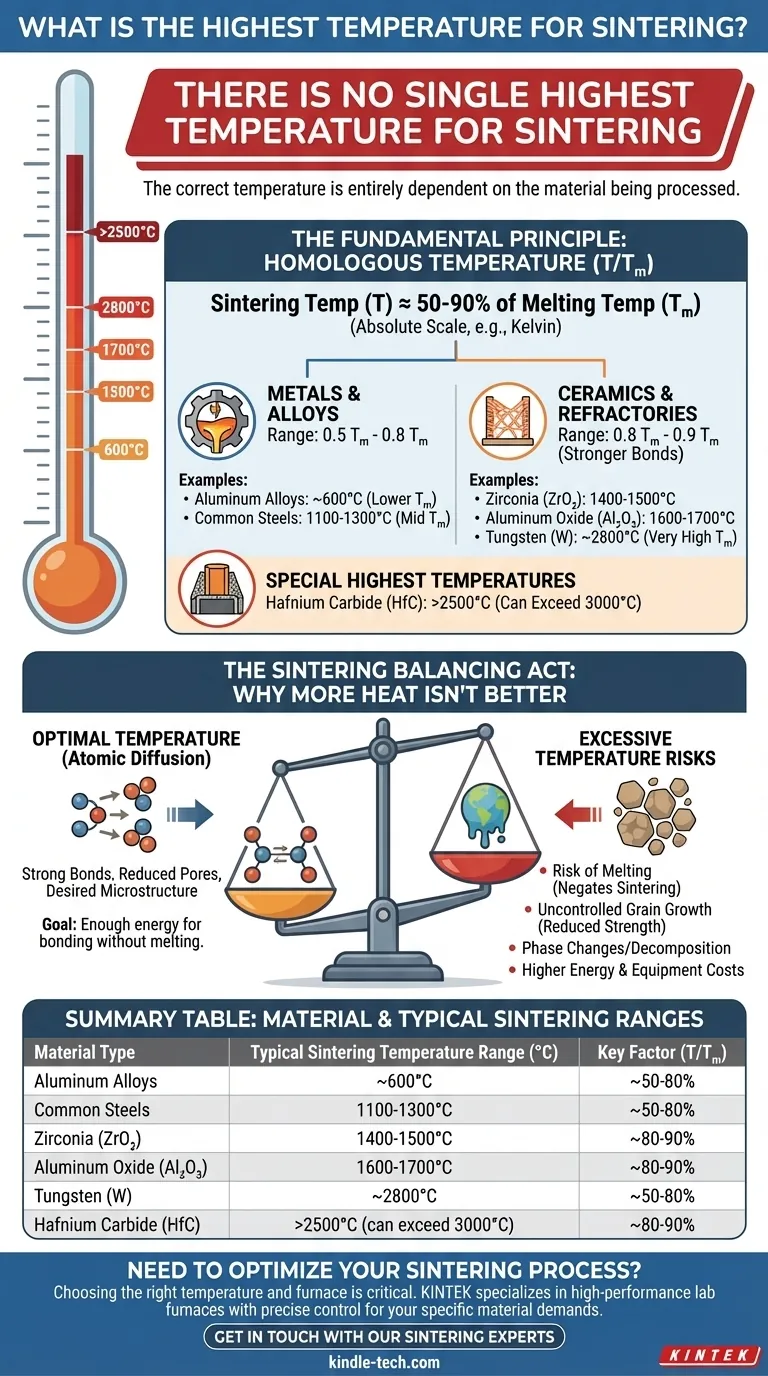

Il n'y a pas de température de frittage unique la plus élevée, car la température correcte dépend entièrement du matériau traité. Le frittage est un processus de diffusion atomique qui se produit en dessous du point de fusion du matériau, de sorte que la température de frittage "la plus élevée" viable pour un métal réfractaire comme le tungstène (environ 2800°C) sera radicalement différente de celle d'un alliage d'aluminium (environ 600°C).

L'enseignement essentiel est que la température de frittage n'est pas une valeur absolue mais relative, tombant généralement entre 50 % et 90 % de la température de fusion absolue du matériau. L'objectif est de fournir suffisamment d'énergie thermique pour permettre aux atomes de se lier à travers les limites des particules sans provoquer la fusion du matériau ou la dégradation de sa microstructure.

Le principe fondamental de la température de frittage

Pour comprendre pourquoi il n'y a pas de température universelle, vous devez d'abord saisir le mécanisme central du frittage. Le processus ne repose pas sur la fusion mais sur la diffusion à l'état solide.

Activation de la diffusion atomique

La chaleur fournit l'énergie cinétique qui permet aux atomes à la surface des particules de poudre de se déplacer. Ce mouvement, ou diffusion, permet aux atomes de migrer à travers les limites entre les particules, formant de fortes liaisons métalliques ou céramiques et éliminant progressivement les pores entre elles.

La règle de la "température homologue"

Une ligne directrice fiable pour estimer la température de frittage est le concept de température homologue (T/Tₘ), où T est la température de frittage et Tₘ est la température de fusion, toutes deux exprimées sur une échelle absolue comme le Kelvin.

Pour la plupart des métaux, un frittage efficace se produit entre 0,5 Tₘ et 0,8 Tₘ.

Pour les céramiques, qui ont des liaisons atomiques plus fortes et des taux de diffusion plus lents, la plage est généralement plus élevée, souvent entre 0,8 Tₘ et 0,9 Tₘ.

Températures de frittage pour les matériaux courants

Les vastes différences de points de fusion entraînent une gamme tout aussi vaste de températures de frittage.

Métaux et alliages

Les aciers courants sont frittés autour de 1100-1300°C (2012-2372°F). En revanche, le tungstène, avec son point de fusion extrêmement élevé de 3422°C, nécessite des températures de frittage approchant 2800°C (5072°F), repoussant les limites de la technologie des fours.

Céramiques de haute performance

Les céramiques techniques exigent des températures très élevées pour atteindre une densité totale. L'oxyde d'aluminium (Al₂O₃), une céramique largement utilisée, est généralement fritté entre 1600-1700°C (2912-3092°F). La zircone (ZrO₂) est souvent traitée dans une plage légèrement inférieure de 1400-1500°C (2552-2732°F).

Les températures les plus élevées : Carbures réfractaires

Les températures de frittage les plus élevées sont réservées aux céramiques à ultra-haute température (UHTC) et aux composés réfractaires. Des matériaux comme le carbure d'hafnium (HfC), avec un point de fusion proche de 3900°C, peuvent nécessiter des températures de frittage bien supérieures à 2500°C et parfois même dépassant 3000°C en utilisant des techniques spécialisées comme le frittage par plasma étincelant.

Comprendre les compromis : pourquoi plus de chaleur n'est pas mieux

Augmenter simplement la température est une stratégie imparfaite qui conduit souvent à des résultats inférieurs. Le processus est un équilibre délicat.

Le risque de fusion

Le risque le plus évident est de dépasser la température du solidus du matériau. Cela provoque une fusion partielle ou complète, ce qui annule le but du frittage. Le composant résultant serait moulé, non fritté, possédant une microstructure complètement différente et incontrôlée.

Croissance incontrôlée des grains

Même en dessous du point de fusion, une température excessive (ou un temps de maintien) favorise la croissance des grains. Lorsque de petits grains fusionnent en de plus grands, les propriétés mécaniques du matériau, en particulier la résistance et la dureté, diminuent souvent de manière significative.

Changements de phase et décomposition

Pour certains alliages ou composés complexes, des températures élevées peuvent déclencher des transformations de phase indésirables. Dans d'autres cas, un matériau peut se décomposer ou réagir avec l'atmosphère du four avant même d'atteindre son point de fusion.

Coûts pratiques et économiques

Des températures plus élevées exigent des systèmes de fours plus avancés et plus coûteux avec des éléments chauffants et une isolation spécialisés. La consommation d'énergie et les coûts de maintenance augmentent considérablement, rendant le processus économiquement non viable s'il n'est pas strictement nécessaire.

Faire le bon choix pour votre objectif

La température de frittage optimale est toujours fonction de votre matériau spécifique et du résultat souhaité.

- Si votre objectif principal est d'atteindre une densité maximale : Vous opérerez probablement à l'extrémité supérieure de la plage de frittage recommandée du matériau, mais vous devrez contrôler soigneusement le temps à cette température pour éviter une croissance excessive des grains.

- Si votre objectif principal est de préserver une microstructure fine pour des propriétés mécaniques supérieures : Vous pouvez utiliser une température plus basse pendant une durée plus longue ou employer des techniques assistées par pression (comme la presse isostatique à chaud) pour améliorer la diffusion sans chaleur excessive.

- Si votre objectif principal est une production rentable : Vous devez trouver la température la plus basse possible qui permet toujours d'atteindre la densité minimale requise et les spécifications de performance pour votre application.

En fin de compte, la détermination de la bonne température de frittage est un équilibre précis entre la promotion de la diffusion atomique et la prévention des dommages microstructuraux.

Tableau récapitulatif :

| Type de matériau | Plage de température de frittage typique (°C) | Facteur clé |

|---|---|---|

| Alliages d'aluminium | ~600°C | ~50-80% du point de fusion (T/Tₘ) |

| Aciers courants | 1100-1300°C | ~50-80% du point de fusion (T/Tₘ) |

| Zircone (ZrO₂) | 1400-1500°C | ~80-90% du point de fusion (T/Tₘ) |

| Oxyde d'aluminium (Al₂O₃) | 1600-1700°C | ~80-90% du point de fusion (T/Tₘ) |

| Tungstène (W) | ~2800°C | ~50-80% du point de fusion (T/Tₘ) |

| Carbure d'hafnium (HfC) | >2500°C (peut dépasser 3000°C) | ~80-90% du point de fusion (T/Tₘ) |

Besoin d'optimiser votre processus de frittage ?

Choisir la bonne température de frittage est un équilibre précis entre la promotion de la diffusion atomique et la prévention des dommages microstructuraux. Le four que vous utilisez est tout aussi critique que la température que vous réglez.

KINTEK est spécialisé dans les fours de laboratoire et les équipements de haute performance conçus pour répondre aux exigences exactes de vos applications de frittage, que vous travailliez avec des aciers courants ou des céramiques à ultra-haute température. Nos solutions offrent le contrôle précis de la température et le chauffage uniforme nécessaires pour atteindre une densité et une microstructure optimales pour vos matériaux spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise et nos équipements peuvent vous aider à obtenir des résultats de frittage supérieurs. Trouvons la solution thermique parfaite pour les besoins de votre laboratoire.

Contactez nos experts en frittage

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus