En génie chimique, un réacteur de mélange n'est pas simplement un conteneur ; c'est l'environnement dynamique où le potentiel chimique devient réalité. Son importance fondamentale réside dans sa capacité à contrôler les conditions physiques — concentration et température — qui régissent la vitesse, l'efficacité, la qualité et la sécurité d'une réaction chimique. Sans un mélange efficace, même la formule chimique la plus prometteuse ne parviendra pas à fonctionner de manière prévisible à une échelle significative.

L'objectif principal d'un réacteur de mélange est de surmonter les limitations de transport physique (transfert de masse et de chaleur) afin que la vitesse intrinsèque de la réaction chimique soit le seul facteur limitant la production. Ce contrôle est la clé pour obtenir des processus chimiques efficaces, prévisibles et sûrs.

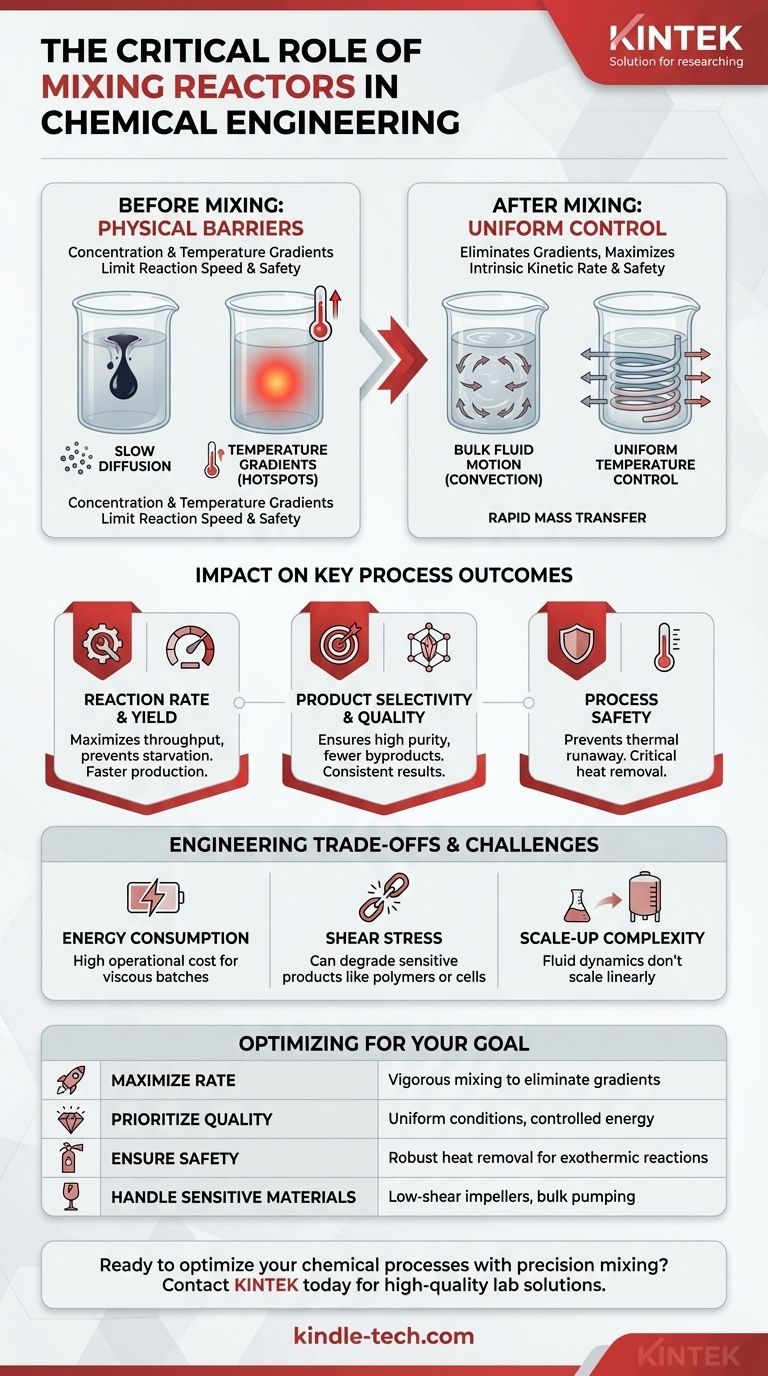

La fonction essentielle : Surmonter les barrières physiques

Une réaction chimique ne peut se produire que lorsque les molécules entrent en collision dans les bonnes conditions. Le travail principal d'un réacteur de mélange est de créer et de maintenir ces conditions uniformément dans un grand volume.

Le problème des gradients de concentration

Imaginez ajouter une goutte d'encre dans un verre d'eau calme. La couleur se propage lentement par diffusion, un processus très lent. Les réactifs dans un réacteur non agité se comportent de la même manière.

La zone où la réaction se produit s'appauvrit rapidement en réactifs, créant une zone « affamée ». Cela ralentit considérablement, voire arrête, la réaction, quelle que soit la quantité de réactif présente ailleurs dans le récipient.

Comment le mélange favorise le transfert de masse

Un mélange efficace crée un mouvement de fluide de masse (convection), qui est des milliers de fois plus rapide que la diffusion pour transporter les molécules.

Cette turbulence réduit rapidement les gradients de concentration, assurant un apport constant de nouveaux réactifs à la zone de réaction. Pour les réactions impliquant différentes phases (comme un gaz barbotant dans un liquide), le mélange est essentiel pour créer et maintenir la surface interfaciale où la réaction se produit réellement.

Le problème des gradients de température (points chauds)

De nombreuses réactions dégagent de la chaleur (exothermiques) ou absorbent de la chaleur (endothermiques). Dans une réaction exothermique non agitée, la chaleur générée ne peut pas s'échapper efficacement.

Cela conduit à la formation de points chauds localisés où la température est dangereusement élevée. Ces points chauds peuvent provoquer des réactions secondaires, dégrader le produit, ou même entraîner une réaction incontrôlée avec des conséquences catastrophiques.

Comment le mélange permet le transfert de chaleur

Le mélange force l'ensemble du fluide à circuler, déplaçant le fluide chaud de la zone de réaction vers les parois du récipient, où il peut être refroidi par une double enveloppe ou des serpentins internes.

Cette convection forcée crée un contrôle uniforme de la température, ce qui est essentiel pour garantir que la réaction produit le composé désiré (sélectivité) et fonctionne en toute sécurité.

L'impact sur les résultats clés du processus

Le contrôle physique fourni par le mélange a un impact direct et mesurable sur les métriques qui définissent un processus chimique réussi.

Contrôle de la vitesse de réaction et du rendement

En éliminant l'appauvrissement en réactifs, le mélange permet à la réaction de se dérouler à sa vitesse maximale possible, connue sous le nom de sa vitesse cinétique intrinsèque.

Cela signifie que vous obtenez plus de produit en moins de temps, augmentant directement le débit et le rendement du réacteur.

Assurer la sélectivité et la qualité du produit

De nombreux processus peuvent former des sous-produits indésirables, en particulier à des températures ou des concentrations inappropriées. Des conditions uniformes empêchent cela.

En éliminant les points chauds et les gradients de concentration, un bon mélange garantit que la réaction favorise constamment le produit souhaité, conduisant à une pureté et une sélectivité accrues.

Garantir la sécurité du processus

Pour les réactions très exothermiques, le système de mélange est un équipement de sécurité principal. Sa capacité à faciliter l'élimination de la chaleur est ce qui empêche un emballement thermique.

Une défaillance du mélangeur (par exemple, une pale cassée ou une perte de puissance) est souvent un scénario d'urgence critique dans les usines chimiques précisément parce qu'elle supprime cette couche de contrôle essentielle.

Comprendre les compromis et les défis

Bien qu'essentiel, le mélange n'est pas une simple solution du type « plus c'est mieux ». Il implique des compromis d'ingénierie critiques.

Consommation d'énergie

Le mélange nécessite un apport énergétique important, en particulier pour les grands lots visqueux. Le moteur entraînant la turbine peut représenter un coût opérationnel majeur.

Un mélange excessif est non seulement un gaspillage, mais peut être préjudiciable, faisant de l'optimisation de l'énergie de mélange une considération de conception clé.

Contrainte de cisaillement et dégradation du produit

Les turbines à grande vitesse créent d'intenses forces de cisaillement. Ces forces peuvent être destructrices pour les produits sensibles.

Par exemple, un cisaillement élevé peut rompre les longues chaînes moléculaires des polymères, détruire les cristaux délicats nécessaires à une formulation médicamenteuse, ou rompre les cellules vivantes dans un bioréacteur.

Le défi de la mise à l'échelle (Scale-Up)

Une stratégie de mélange qui fonctionne parfaitement dans un ballon de laboratoire d'un litre échouera presque certainement dans une cuve de production de 10 000 litres.

La dynamique des fluides ne s'adapte pas linéairement. Garantir qu'un réacteur à grande échelle présente le même niveau de transfert de masse et de chaleur que son homologue à l'échelle du laboratoire est l'un des défis les plus complexes du génie chimique.

Optimiser le mélange pour votre objectif spécifique

Le niveau et le type de mélange « justes » dépendent entièrement des exigences spécifiques de votre processus. Tenez compte de ces principes directeurs lors de la définition de votre objectif.

- Si votre objectif principal est de maximiser la vitesse de réaction : Vous devez vous assurer que le processus est limité par la cinétique et non par le transfert de masse, en fournissant un mélange vigoureux pour éliminer les gradients de concentration.

- Si votre objectif principal est la qualité et la sélectivité du produit : Privilégiez des profils de température et de concentration uniformes pour supprimer les réactions secondaires, ce qui peut nécessiter une énergie de mélange contrôlée plutôt que maximale.

- Si votre objectif principal est la sécurité des processus avec des réactions très exothermiques : Votre système de mélange doit être conçu de manière robuste pour garantir l'élimination de la chaleur et prévenir les points chauds, ce qui en fait un dispositif de sécurité critique.

- Si votre objectif principal est de produire des matériaux sensibles au cisaillement : Vous devez utiliser des turbines à faible cisaillement et des stratégies de mélange qui favorisent le mouvement de fluide de masse (pompage) plutôt que la turbulence locale élevée.

En fin de compte, maîtriser le réacteur de mélange consiste à contrôler l'environnement physique pour libérer tout le potentiel de votre chimie.

Tableau récapitulatif :

| Fonction clé | Impact sur le processus |

|---|---|

| Élimine les gradients de concentration | Maximise la vitesse de réaction et le rendement en prévenant l'appauvrissement en réactifs. |

| Prévient les points chauds de température | Assure la sélectivité du produit, la qualité et la sécurité, en particulier dans les réactions exothermiques. |

| Surmonte les limitations de transport physique | Permet à la réaction de se dérouler à sa vitesse cinétique intrinsèque pour une mise à l'échelle efficace. |

Prêt à optimiser vos processus chimiques avec un mélange de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des réacteurs conçus pour un transfert de masse et de chaleur optimal. Que vous mettiez à l'échelle une réaction ou que vous deviez assurer la sécurité et la pureté d'une synthèse sensible, nos solutions sont conçues pour répondre à vos défis spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à atteindre une production chimique efficace, prévisible et sûre.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quelle est l'importance de l'environnement hydrothermal dans la préparation de HA ? Optimisation de la structure mésoporeuse et de la pureté

- Quelle est la fonction d'un autoclave statique haute pression dans la HTL de la biomasse ? Optimisez votre recherche sur la conversion de la biomasse

- Quel est le rôle d'un réacteur à haute pression dans la synthèse de nanocomposites magnétiques à base de h-BN ? Maîtriser le dépôt de précision

- Pourquoi les autoclaves en acier inoxydable sont-ils essentiels à la préparation du PCL-TPE ? Maîtriser la polycondensation sous vide poussé

- Quel est le rôle d'un autoclave haute pression en acier inoxydable revêtu de PTFE dans la synthèse de ZrW2O8 ? Obtenir une haute pureté