En bref, un four à induction est un outil puissant utilisé pour la fusion et le chauffage de matériaux électriquement conducteurs, notamment des métaux comme l'acier, le fer, le cuivre et l'aluminium. Il fonctionne sur le principe de l'induction électromagnétique, générant de la chaleur directement à l'intérieur du matériau lui-même plutôt que de dépendre d'une source de chaleur externe. Cette méthode permet un chauffage rapide, efficace et très uniforme.

La véritable valeur d'un four à induction ne réside pas seulement dans ce qu'il fait — chauffer et faire fondre les métaux — mais dans la manière dont il le fait : en générant de la chaleur directement à l'intérieur du matériau pour une vitesse, un contrôle et une uniformité de composition inégalés.

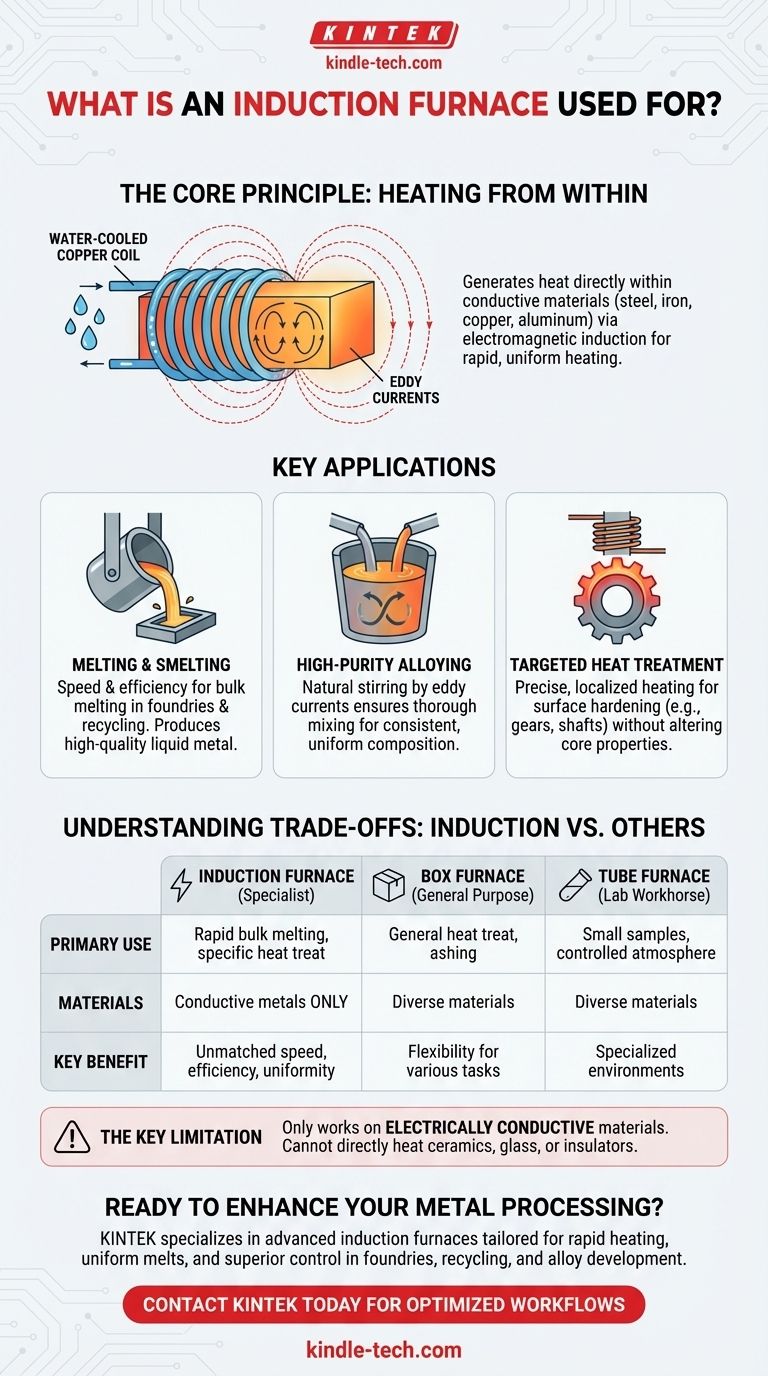

Le principe fondamental : Chauffage de l'intérieur

Les capacités uniques du four à induction découlent directement de sa méthode de chauffage. Comprendre ce principe est essentiel pour comprendre ses applications.

Comment fonctionne le chauffage par induction

Un four à induction utilise une bobine de cuivre refroidie par eau, appelée inducteur, pour générer un puissant champ magnétique alternatif. Lorsqu'un matériau conducteur est placé dans ce champ, il induit des courants électriques tourbillonnants à l'intérieur du matériau, connus sous le nom de courants de Foucault. La résistance naturelle du matériau à ces courants génère une chaleur immense et immédiate.

Le résultat : Vitesse et pureté

Parce que la chaleur est générée à l'intérieur du matériau, le processus est incroyablement rapide et efficace. Il n'est pas nécessaire de chauffer une chambre ou d'attendre que la chaleur se transfère d'un élément externe. Ce chauffage direct agite également le métal en fusion, assurant une température uniforme et une composition chimique homogène tout au long de la fusion.

Applications clés des fours à induction

Alors que d'autres fours peuvent effectuer des traitements thermiques, le four à induction excelle dans les tâches nécessitant rapidité, fusion en vrac et haute pureté.

Fusion et affinage

C'est l'application principale des fours à induction, en particulier dans les fonderies et les installations de recyclage des métaux. Leur rapidité et leur efficacité les rendent idéaux pour faire fondre la ferraille et produire du métal liquide de haute qualité pour le moulage.

Alliage de haute pureté

Pour les industries qui nécessitent des alliages métalliques précis, le four à induction est un outil essentiel. L'action d'agitation naturelle causée par les courants de Foucault garantit que les éléments d'alliage sont soigneusement mélangés, ce qui donne un produit final cohérent et de haute qualité.

Traitement thermique ciblé

Alors que les fours à moufle sont utilisés pour le traitement thermique général, un four à induction peut être utilisé pour des processus très ciblés. En concevant une bobine d'inducteur spécifique, la chaleur peut être appliquée à une zone très précise d'une pièce métallique, ce qui la rend parfaite pour des tâches comme le durcissement de surface d'engrenages ou d'arbres sans altérer les propriétés fondamentales du composant.

Comprendre les compromis : Induction vs. autres fours

Le choix du bon four dépend entièrement du matériau et du processus. Le four à induction est un spécialiste, pas un généraliste.

Four à induction vs. four tubulaire

Un four tubulaire est un cheval de bataille de laboratoire conçu pour la polyvalence. Il excelle dans le traitement de petits échantillons sous atmosphères contrôlées pour une grande variété de tâches comme le recuit, le frittage et le revêtement. Il n'est pas conçu pour la fusion en vrac.

Four à induction vs. four à moufle

Un four à moufle, ou four de laboratoire, est un outil polyvalent pour les laboratoires et les ateliers. Il chauffe toute la chambre, ce qui à son tour chauffe la pièce. Il est idéal pour le traitement thermique de petites pièces en acier, l'incinération de matériaux pour l'analyse, ou le frittage de céramiques, mais il est beaucoup plus lent et moins efficace pour la fusion des métaux par rapport à un four à induction.

La principale limitation : Dépendance au matériau

Le compromis le plus important est qu'un four à induction ne fonctionne que sur les matériaux électriquement conducteurs. Il ne peut pas chauffer directement les céramiques, le verre ou d'autres isolants, ce qui limite son application par rapport aux fours à moufle ou tubulaires plus polyvalents.

Faire le bon choix pour votre objectif

Pour sélectionner la technologie appropriée, vous devez aligner la méthode de chauffage du four avec votre objectif principal.

- Si votre objectif principal est de faire fondre rapidement de grandes quantités de métal : Le four à induction est le choix supérieur pour sa vitesse, son efficacité et sa qualité de fusion inégalées.

- Si votre objectif principal est le traitement thermique général ou l'analyse en laboratoire de divers matériaux : Un four à moufle offre la flexibilité nécessaire pour des tâches comme le recuit, la trempe et l'incinération.

- Si votre objectif principal est la recherche impliquant de petits échantillons ou des atmosphères contrôlées : Un four tubulaire fournit l'environnement spécialisé requis pour des processus comme la calcination ou le dégazage.

Le choix du bon four commence par la compréhension de la façon dont sa méthode de chauffage s'aligne avec votre matériau et le résultat souhaité.

Tableau récapitulatif :

| Application | Utilisation principale | Avantage clé |

|---|---|---|

| Fusion et affinage | Fusion de métaux en vrac dans les fonderies | Haute vitesse et efficacité |

| Alliage de haute pureté | Création d'alliages métalliques précis | Composition et mélange uniformes |

| Traitement thermique ciblé | Durcissement de surface des composants | Chauffage précis et localisé |

Prêt à améliorer votre traitement des métaux avec précision et efficacité ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des fours à induction adaptés à vos besoins spécifiques. Que vous soyez dans le recyclage des métaux, les opérations de fonderie ou le développement d'alliages de haute pureté, nos solutions offrent un chauffage rapide, des fusions uniformes et un contrôle supérieur.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent optimiser votre flux de travail et fournir des résultats constants et de haute qualité pour votre laboratoire ou votre installation de production.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux