Essentiellement, la pulvérisation cathodique magnétron est une technique de revêtement sous vide hautement contrôlée utilisée pour déposer des films de matériau exceptionnellement minces et uniformes sur un substrat. Elle fonctionne en créant un plasma énergisé de gaz inerte, qui bombarde un matériau source (la « cible »). L'innovation clé est l'utilisation d'un champ magnétique — le « magnétron » — pour augmenter considérablement l'efficacité de ce processus, permettant un dépôt de film plus rapide et plus stable.

Le point essentiel à retenir est que la pulvérisation cathodique magnétron ne consiste pas seulement à arracher des atomes d'une cible ; il s'agit d'utiliser un champ magnétique stratégique pour confiner les électrons. Cela intensifie le plasma, accélérant le taux de dépôt et offrant un contrôle supérieur sur les propriétés du film final par rapport aux méthodes de pulvérisation standard.

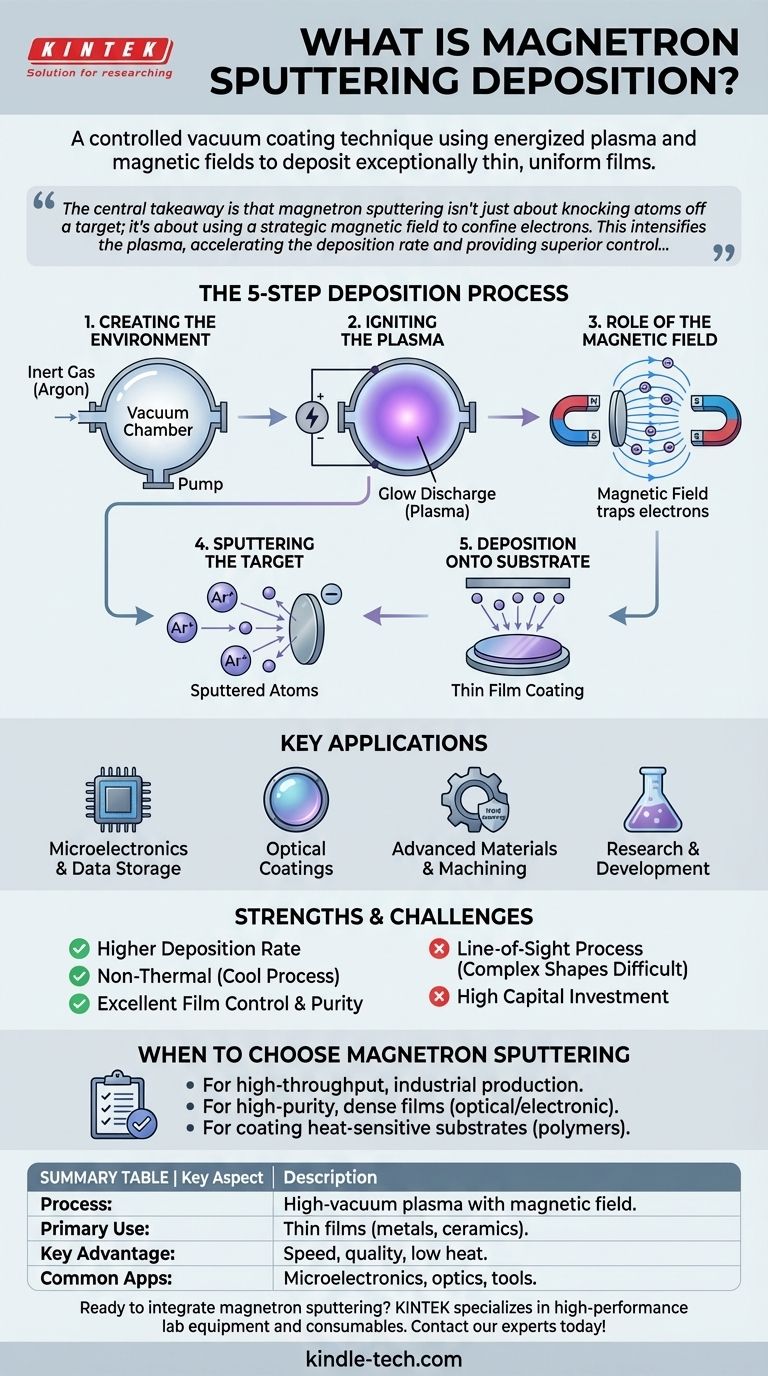

Comment fonctionne la pulvérisation cathodique magnétron : une analyse étape par étape

Pour comprendre ce processus, il est préférable de le visualiser comme une séquence d'événements contrôlés se déroulant dans une chambre à vide.

1. Création de l'environnement

Tout d'abord, un vide poussé est créé dans une chambre scellée. Cela élimine les particules indésirables qui pourraient contaminer le film.

La chambre est ensuite remplie d'une petite quantité contrôlée de gaz inerte, le plus souvent de l'argon. Ce gaz fournit les ions nécessaires au processus de pulvérisation.

2. Allumage du plasma

Une haute tension est appliquée à travers la chambre, le matériau cible agissant comme cathode (électrode négative). Cette énergie électrique arrache des électrons aux atomes de gaz argon.

Cela crée un plasma, un gaz partiellement ionisé composé d'ions argon positifs et d'électrons libres. Ce plasma est souvent visible sous la forme d'une lueur colorée caractéristique, appelée « décharge luminescente ».

3. Le rôle du champ magnétique

C'est l'étape critique qui définit la pulvérisation cathodique magnétron. Un puissant champ magnétique est configuré derrière la cible.

Ce champ magnétique piège les électrons, beaucoup plus légers, les forçant à se déplacer selon une trajectoire en spirale complexe près de la surface de la cible. Cela augmente considérablement la probabilité qu'un électron entre en collision avec et ionise un atome d'argon neutre.

Le résultat est un plasma dense et stable concentré directement devant la cible, ce qui est essentiel pour un processus efficace.

4. Pulvérisation de la cible

Les ions argon chargés positivement présents dans le plasma sont accélérés par le champ électrique et viennent heurter avec une force énorme le matériau cible chargé négativement.

Ce bombardement à haute énergie arrache physiquement, ou « pulvérise », des atomes individuels de la surface de la cible. Ces atomes neutres sont éjectés dans la chambre à vide.

5. Dépôt sur le substrat

Les atomes de la cible éjectés traversent l'environnement à basse pression jusqu'à ce qu'ils frappent le substrat — l'objet en cours de revêtement.

À leur arrivée, ces atomes se condensent sur la surface du substrat, formant progressivement un film mince et très uniforme.

Applications clés dans diverses industries

La précision et la polyvalence de la pulvérisation cathodique magnétron en ont fait une technologie vitale dans de nombreux domaines de haute performance.

Microélectronique et stockage de données

C'est l'une de ses utilisations les plus courantes. Elle est essentielle pour déposer les couches métalliques et isolantes minces requises pour la fabrication de circuits intégrés et de disques durs d'ordinateurs.

Revêtements optiques

Le processus est idéal pour créer des films optiques spécialisés, tels que des revêtements antireflets sur les lentilles, des films à faible émissivité (Low-E) sur le verre architectural pour améliorer l'isolation, et des couches décoratives translucides ou réfléchissantes.

Matériaux avancés et usinage

Dans les applications industrielles, la pulvérisation cathodique magnétron est utilisée pour appliquer des revêtements super-durs sur les outils de coupe, augmentant leur durée de vie et leurs performances. Elle est également utilisée pour créer des films autolubrifiants sur les composants mécaniques afin de réduire la friction.

Recherche et développement

Cette technologie est une pierre angulaire de la recherche en science des matériaux, permettant la création de nouveaux films minces pour des applications telles que les cellules solaires, les supraconducteurs à haute température et les alliages de mémoire avancés.

Comprendre les forces et les limites

Comme tout processus de fabrication avancé, la pulvérisation cathodique magnétron présente des avantages distincts et des considérations pratiques. En être conscient est essentiel pour déterminer son adéquation à une tâche donnée.

Les principaux avantages

Le confinement magnétique du plasma conduit à un taux de dépôt plus élevé que les méthodes sans magnétron, le rendant plus adapté à la production industrielle.

Il s'agit d'une technologie de revêtement non thermique, ce qui signifie que le substrat ne chauffe pas de manière significative. Cela permet de revêtir des matériaux sensibles à la chaleur comme les plastiques et les polymères sans provoquer de dommages.

Le processus offre un contrôle exceptionnel sur l'épaisseur, la pureté et l'uniformité du film, ce qui se traduit par des revêtements denses de haute qualité avec une excellente adhérence.

Défis potentiels et considérations

La pulvérisation cathodique magnétron est un processus à ligne de visée. Les atomes voyagent en ligne relativement droite de la cible au substrat, ce qui peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes.

L'équipement requis — y compris les chambres à vide, les alimentations haute tension et les magnétrons — représente un investissement en capital important et nécessite des connaissances spécialisées pour être utilisé et entretenu.

Quand choisir la pulvérisation cathodique magnétron

Votre décision d'utiliser cette méthode doit être guidée par les exigences spécifiques de votre produit final.

- Si votre objectif principal est une production à haut débit : Les taux de dépôt élevés de la pulvérisation cathodique magnétron la rendent idéale pour les applications à l'échelle industrielle nécessitant rapidité et efficacité.

- Si votre objectif principal est de créer des films denses et de haute pureté : L'environnement plasma contrôlé garantit une excellente qualité de film pour les utilisations optiques ou électroniques exigeantes.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur comme les polymères : Sa nature non thermique empêche d'endommager le matériau sous-jacent, ce qui en fait un choix supérieur aux méthodes à haute température.

En fin de compte, la pulvérisation cathodique magnétron constitue une technologie de base pour l'ingénierie des surfaces dotées de propriétés fonctionnelles précises au niveau atomique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Dépôt par plasma sous vide poussé utilisant un champ magnétique pour améliorer l'efficacité. |

| Utilisation principale | Revêtement de substrats avec des films minces et uniformes de métaux, d'alliages ou de céramiques. |

| Avantage clé | Taux de dépôt élevés, excellente qualité de film et faible chauffage du substrat. |

| Applications courantes | Microélectronique, revêtements optiques, revêtements durs pour outils et R&D. |

Prêt à intégrer la pulvérisation cathodique magnétron dans votre flux de travail de laboratoire ? KINTEK est spécialisée dans les équipements et consommables de laboratoire haute performance, fournissant des systèmes de pulvérisation fiables adaptés à vos besoins de recherche ou de production. Que vous développiez des appareils électroniques de nouvelle génération, des revêtements industriels durables ou des films optiques innovants, notre expertise garantit que vous obtiendrez des résultats précis et reproductibles. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de dépôt de couches minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles