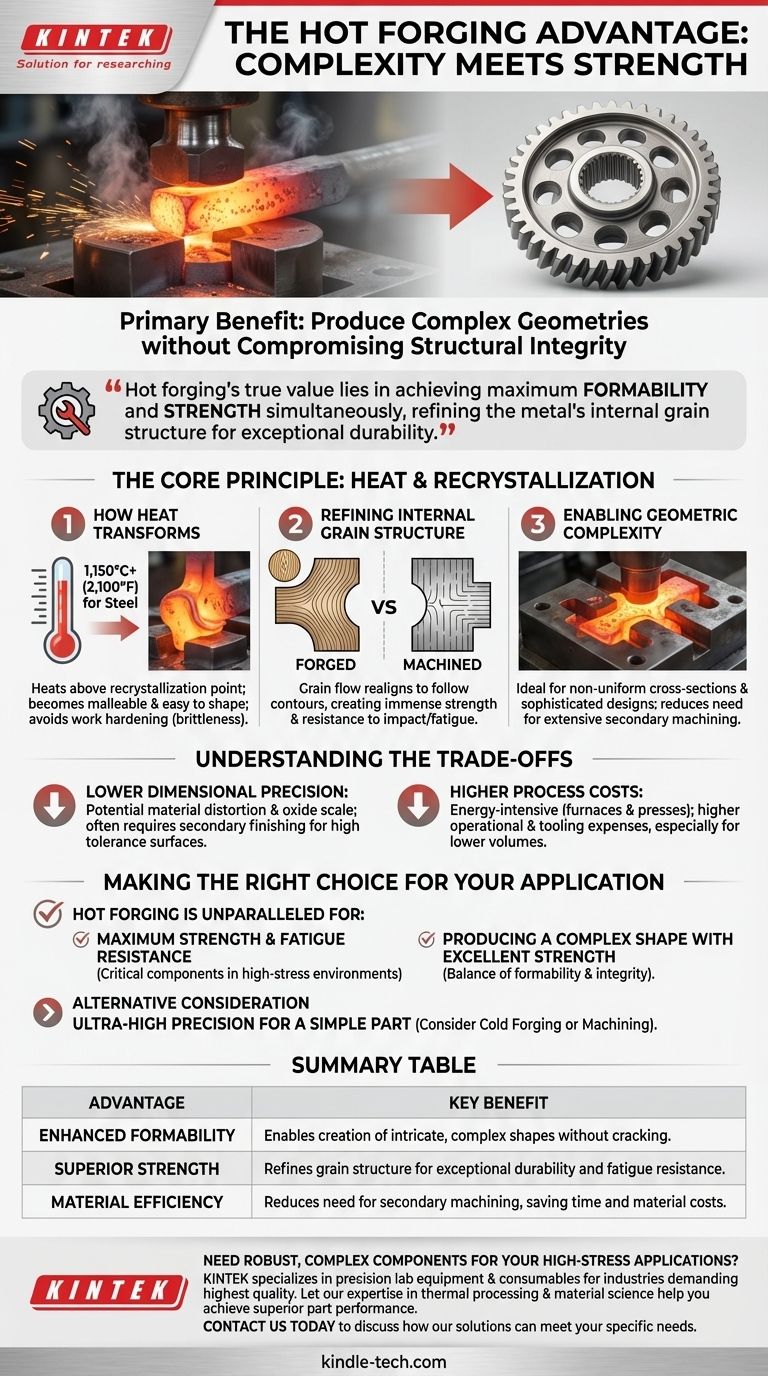

Le principal avantage du forgeage à chaud est sa capacité unique à produire des pièces aux géométries complexes sans compromettre l'intégrité structurelle du matériau. En chauffant le métal au-dessus de sa température de recristallisation, il devient significativement plus ductile et plus facile à façonner, permettant des conceptions complexes qui seraient difficiles, voire impossibles, à créer par d'autres méthodes de fabrication à haute résistance.

La véritable valeur du forgeage à chaud réside dans l'obtention simultanée d'une formabilité et d'une résistance maximales. Alors que d'autres procédés peuvent offrir l'un ou l'autre, le forgeage à chaud affine la structure interne du grain du métal au fur et à mesure qu'il forme des formes complexes, ce qui donne un produit final à la fois géométriquement complexe et exceptionnellement durable.

Le principe fondamental : Chaleur et recristallisation

Comment la chaleur transforme le matériau

Le forgeage à chaud implique de chauffer une pièce métallique, telle que l'acier ou le titane, à une température supérieure à son point de recristallisation – dépassant souvent 1 150 °C (2 100 °F) pour l'acier.

À cette température, le métal ne fond pas. Au lieu de cela, il entre dans un état de type plastique, ce qui le rend beaucoup plus malléable et plus facile à façonner avec une force de compression provenant d'une presse ou d'un marteau.

Ce processus évite l'écrouissage, un phénomène où la déformation du métal à des températures plus basses augmente sa dureté mais réduit sa ductilité, le rendant cassant et sujet aux fissures sous contrainte.

Affiner la structure interne du grain

Le véritable génie du forgeage réside dans ce qui se passe au niveau microscopique. Comme le grain dans un morceau de bois, le métal a un flux de grain interne.

Pendant le processus de forgeage à chaud, les forces de compression réalignent ce flux de grain pour suivre les contours de la pièce. Cette structure de grain continue et ininterrompue crée un composant d'une immense résistance, ductilité et résistance aux chocs et à la fatigue.

En revanche, des processus comme l'usinage coupent ces grains, créant des points faibles, tandis que la coulée produit une structure de grain aléatoire, et donc plus faible.

Permettre la complexité géométrique

Parce que le matériau chauffé se déforme si facilement, le forgeage à chaud est idéal pour produire des pièces avec des sections transversales non uniformes et des conceptions sophistiquées.

Le processus permet au métal de remplir complètement les détails complexes de la matrice de forgeage. Cette capacité réduit ou élimine souvent le besoin d'un usinage secondaire étendu, ce qui permet d'économiser du temps et des coûts de matériaux pour les composants complexes.

Comprendre les compromis

Précision dimensionnelle inférieure

La chaleur intense et le refroidissement ultérieur impliqués dans le forgeage à chaud peuvent provoquer une certaine déformation du matériau et créer une couche de calamine à la surface.

En conséquence, les pièces forgées à chaud ont généralement des tolérances plus lâches et une finition de surface plus rugueuse que les pièces forgées à froid ou usinées. Une étape d'usinage secondaire est souvent nécessaire pour les surfaces qui exigent une grande précision.

Coûts de processus plus élevés

Le forgeage à chaud est un processus énergivore. Le besoin de grands fours pour chauffer les pièces et de presses puissantes pour les façonner entraîne des coûts d'exploitation et d'outillage plus élevés.

De plus, des dispositifs de manipulation et de trempe spécialisés peuvent être nécessaires, ce qui ajoute aux dépenses globales, en particulier pour les faibles volumes de production.

Limitations matérielles

Bien que polyvalent, tous les métaux ne conviennent pas au forgeage à chaud. Le processus nécessite un contrôle minutieux de la température pour éviter des changements métallurgiques indésirables.

Une gestion thermique précise est essentielle pour éviter des problèmes tels que la surchauffe, qui peut dégrader les propriétés du matériau, ou l'oxydation de surface, qui peut affecter la qualité de la pièce finale.

Faire le bon choix pour votre application

Choisir un processus de fabrication nécessite d'équilibrer les exigences de votre conception avec les forces et les faiblesses inhérentes à chaque méthode. Le forgeage à chaud est une option puissante lorsque les bonnes conditions sont réunies.

- Si votre objectif principal est une résistance maximale et une résistance à la fatigue : Le forgeage à chaud est inégalé pour les composants critiques dans les environnements à fortes contraintes, tels que les engrenages automobiles, les composants de moteur et les pièces structurelles aérospatiales.

- Si votre objectif principal est de produire une forme complexe avec une excellente résistance : Le forgeage à chaud est le choix idéal, offrant un équilibre entre formabilité et intégrité structurelle que la coulée ne peut égaler.

- Si votre objectif principal est une précision ultra-élevée pour une pièce simple : Vous pourriez envisager le forgeage à froid ou l'usinage, car le forgeage à chaud nécessitera probablement une finition secondaire pour respecter des tolérances très strictes.

En comprenant ces principes, vous pouvez choisir en toute confiance le processus qui offre l'équilibre optimal entre résistance, complexité et coût que votre projet exige.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Formabilité améliorée | Permet la création de formes complexes et complexes sans fissuration. |

| Résistance supérieure | Affine la structure du grain pour une durabilité et une résistance à la fatigue exceptionnelles. |

| Efficacité des matériaux | Réduit le besoin d'usinage secondaire, ce qui permet d'économiser du temps et des coûts de matériaux. |

Besoin de composants robustes et complexes pour vos applications à fortes contraintes ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables, au service des industries qui exigent la plus haute qualité. Laissez notre expertise en traitement thermique et en science des matériaux vous aider à obtenir des performances de pièces supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et en fabrication.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Comment fonctionne la pulvérisation cathodique magnétron ? Un guide pour le dépôt de couches minces de haute qualité

- À quelle température un four doit-il fonctionner ? Du confort domestique aux processus industriels

- Pourquoi le point de fusion est-il important pour l'identité et la pureté d'une substance ? Un indicateur clé de la composition de l'échantillon

- Le recyclage du plastique est-il économiquement viable ? La dure réalité économique du recyclage du plastique

- Qu'est-ce que l'identification des diamants ? Le guide ultime pour vérifier les diamants naturels et de laboratoire

- Pourquoi un agitateur à température constante est-il requis lors du mélange de cellulose et de FeCl3 ? Maîtriser l'homogénéité des matériaux

- Quelle est la température d'un four à plasma ? Débloquer la chaleur extrême pour les applications exigeantes

- Pourquoi l'équipement de nettoyage par ultrasons industriel est-il nécessaire pour la préparation de l'UNS S32750 ? Assurer le succès de la nitruration par plasma