L'objectif principal du processus de frittage à l'état solide est de transformer une poudre compactée en une masse dense et solide, augmentant ainsi considérablement sa résistance mécanique et sa stabilité. Ceci est accompli en appliquant de la chaleur à une température inférieure au point de fusion du matériau, provoquant la liaison des particules individuelles entre elles.

À la base, le frittage est l'étape cruciale qui convertit une forme fragile de poudre pressée — connue sous le nom de pièce « verte » — en un composant d'ingénierie solide, stable et fonctionnel en éliminant les pores internes et en créant de puissantes liaisons atomiques entre les particules.

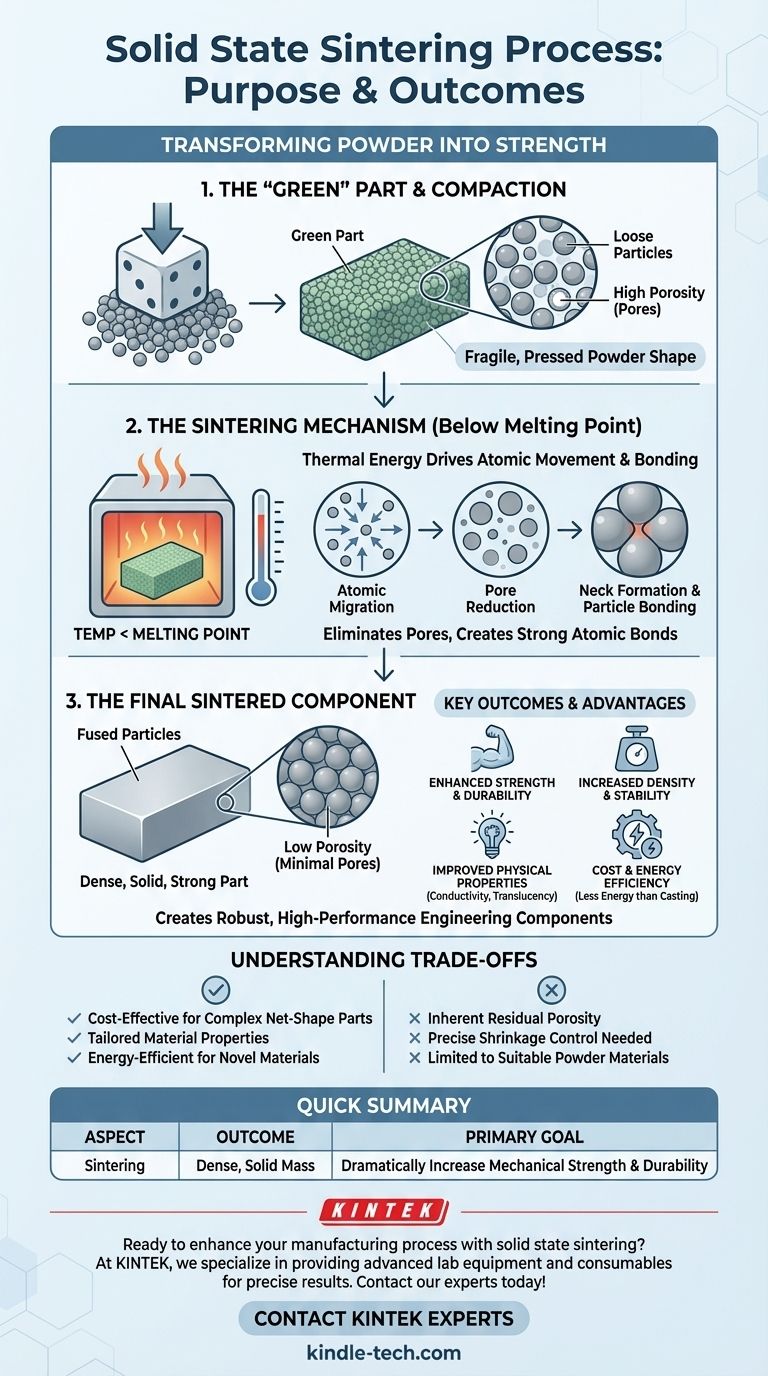

De la Poudre à la Pièce : Le Mécanisme de Frittage

Le frittage n'est pas seulement une question de chauffage d'un matériau ; c'est un processus soigneusement contrôlé qui modifie fondamentalement sa structure interne et ses propriétés. Il suit généralement une étape de compactage, où le processus commence.

Commencer par une Pièce « Verte »

Avant le frittage, une poudre mélangée est pressée dans une forme désirée à l'aide d'une matrice. Cette pièce compactée, mais encore fragile, est appelée une pièce « verte ». Bien qu'elle conserve sa forme, elle présente une faible résistance et une porosité élevée.

Le Rôle de l'Énergie Thermique

La pièce verte est ensuite placée dans un four et chauffée à une température inférieure à son point de fusion. Cette énergie thermique ne fait pas fondre le matériau, mais donne plutôt aux atomes suffisamment de mobilité pour se déplacer et se réorganiser.

Réduire la Porosité

L'objectif principal de ce mouvement atomique est de réduire l'énergie globale du système. La manière la plus efficace d'y parvenir est d'éliminer les espaces vides, ou pores, entre les particules de poudre.

Créer des Liaisons Atomiques

À mesure que les atomes migrent et que les pores se rétrécissent, les particules individuelles fusionnent à leurs points de contact. Cela crée de fortes liaisons atomiques, transformant efficacement l'ensemble des particules lâches en une masse unique, unifiée et dense.

Résultats et Avantages Clés

Cette transformation d'un compact de poudre en un corps solide apporte plusieurs avantages critiques, faisant du frittage une pierre angulaire de la fabrication moderne dans les domaines de la céramique et de la métallurgie des poudres.

Résistance Mécanique Améliorée

Le résultat le plus significatif est une augmentation spectaculaire de la résistance et de la durabilité. Le composant fritté final peut supporter des contraintes mécaniques que la pièce verte ne pouvait pas supporter, ce qui lui permet d'être utilisé dans des applications telles que les engrenages, les roulements et les composants structurels.

Densité et Stabilité Accrues

En minimisant les espaces poreux, le frittage augmente considérablement la densité de la pièce. Cette nouvelle structure dense est dimensionnellement stable et moins sensible aux facteurs environnementaux.

Propriétés Physiques Améliorées

La porosité réduite et la structure unifiée améliorent également d'autres propriétés du matériau. Le frittage peut améliorer la conductivité thermique et électrique, et dans le cas de certaines céramiques, il peut même augmenter la translucidité.

Efficacité Énergétique et des Coûts

Étant donné que le matériau n'est jamais complètement fondu, le frittage consomme beaucoup moins d'énergie que les processus de coulée. Cela en fait une méthode très rentable pour produire des pièces complexes en grand volume avec un minimum de déchets.

Comprendre les Compromis

Bien que puissant, le processus de frittage présente des caractéristiques inhérentes qui doivent être gérées pour obtenir les résultats souhaités.

Porosité Inhérente

Il est souvent difficile d'éliminer 100 % de la porosité uniquement par le frittage. Une certaine porosité résiduelle peut subsister, ce qui peut affecter la résistance ultime par rapport à un composant fabriqué à partir d'un matériau entièrement fondu et solidifié.

Contrôle Précis du Retrait

À mesure que les pores sont éliminés, le composant rétrécit. Ce retrait est prévisible mais doit être pris en compte avec précision lors de la conception initiale de l'outillage de compactage afin de garantir que la pièce finale respecte les spécifications dimensionnelles.

Adéquation du Matériau

Le processus convient mieux aux matériaux qui peuvent être facilement transformés en poudres. La complexité de la pièce est également une considération, car la poudre initiale doit pouvoir remplir uniformément la cavité de la matrice pendant l'étape de compactage.

Comment Appliquer Ceci à Votre Projet

Le choix d'un processus de fabrication dépend entièrement de votre objectif final. Le frittage offre des avantages uniques pour des objectifs spécifiques.

- Si votre objectif principal est la production rentable de pièces complexes de forme nette : Le frittage est un choix idéal pour créer des composants tels que des engrenages, des pignons et des poulies avec une grande précision et un besoin minimal d'usinage secondaire.

- Si votre objectif principal est de créer des matériaux aux propriétés sur mesure : Le frittage vous permet de contrôler précisément la densité et la microstructure pour améliorer des qualités telles que la conductivité thermique, la résistance électrique ou la translucidité des céramiques.

- Si votre objectif principal est l'efficacité énergétique ou les composites avancés : Les techniques de frittage à basse température permettent la création de nouveaux matériaux qui ne peuvent pas être formés par des processus de fusion à haute température traditionnels.

En fin de compte, le frittage offre une méthode puissante et polyvalente pour transformer de simples poudres en composants robustes et performants.

Tableau Récapitulatif :

| Aspect | Résultat |

|---|---|

| Objectif Principal | Transformer la poudre compactée en une masse dense et solide |

| Avantage Clé | Augmente considérablement la résistance mécanique et la durabilité |

| Processus | Chauffage sous le point de fusion pour fusionner les particules par diffusion atomique |

| Principal Avantage | Production rentable de pièces complexes et performantes |

| Idéal Pour | Fabrication d'engrenages, de roulements et de composants aux propriétés sur mesure |

Prêt à améliorer votre processus de fabrication grâce au frittage à l'état solide ?

Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire avancé et des consommables nécessaires pour obtenir des résultats de frittage précis et fiables. Que vous développiez de nouveaux matériaux ou que vous produisiez des composants en grand volume, nos solutions vous aident à créer des pièces plus solides et plus denses efficacement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de laboratoire et de production !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quand le pulvérisation cathodique magnétron a-t-elle été inventée ? La percée des années 1970 qui a révolutionné le revêtement de couches minces

- Quelles sont les précautions de sécurité pour les filtres-presses ? Étapes essentielles pour prévenir les risques liés à la haute pression

- Quelle est la plage de température pour l'huile de pyrolyse ? Optimisez le rendement et la qualité de votre processus

- Comment tester la filtration ? Mesurer l'amont par rapport à l'aval pour une efficacité réelle

- Quel produit chimique est utilisé dans le traitement thermique ? Maîtrisez la trempe et la cémentation pour des métaux supérieurs

- Quelles sont les utilisations du processus de frittage ? Améliorez la résistance et la précision des matériaux grâce au frittage avancé

- Quelles sont les applications des couches minces ? Alimenter l'électronique moderne, l'optique et l'énergie

- Quels sont les paramètres du frittage ? Maîtriser la température, le temps, la pression et la composition