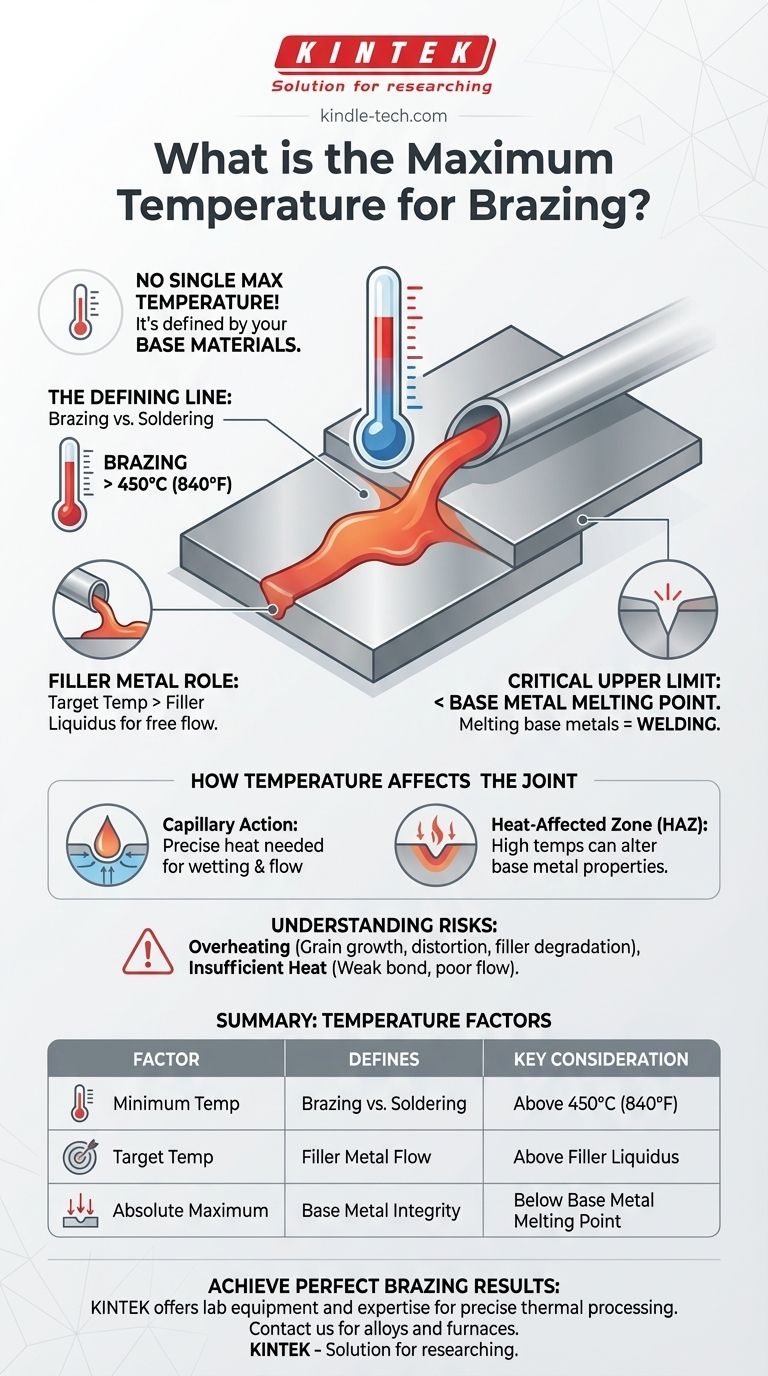

Pour être précis, il n'existe pas de température maximale unique pour le brasage. Au contraire, la température maximale est toujours définie par les matériaux que vous assemblez. Le brasage est fondamentalement le processus d'assemblage de métaux à l'aide d'un métal d'apport qui fond au-dessus de 450 °C (840 °F) mais toujours en dessous du point de fusion des métaux de base eux-mêmes.

Le principe fondamental du brasage est de chauffer les métaux de base suffisamment pour que l'apport fonde et s'écoule, mais jamais assez pour faire fondre les métaux de base. Par conséquent, la température « maximale » est dictée par la tolérance thermique des pièces assemblées, et non par le processus lui-même.

La ligne de démarcation : Brasage par rapport à d'autres processus

Pour comprendre les limites de température, il est essentiel de distinguer le brasage des processus d'assemblage thermique connexes. La plage de température est ce qui définit fondamentalement le processus.

Le seuil de 450 °C (840 °F)

La définition officielle de l'American Welding Society stipule que le brasage se produit au-dessus de 450 °C (840 °F). Tout processus similaire qui utilise un métal d'apport fondant en dessous de cette température est techniquement classé comme soudage tendre (soudure).

Ce seuil est la température minimale pour qu'un processus soit considéré comme du brasage.

Le rôle du métal d'apport

La température spécifique que vous utilisez est déterminée par l'alliage du métal d'apport. Chaque alliage de brasage possède une « plage de fusion » définie par son solidus (la température à laquelle il commence à fondre) et son liquidus (la température à laquelle il est complètement liquide).

Votre température de brasage cible est généralement fixée légèrement au-dessus de la température liquidus du métal d'apport pour assurer un écoulement libre.

La limite supérieure critique : Le métal de base

La température maximale absolue pour toute opération de brasage est le point de fusion des métaux de base. Si vous atteignez le point de fusion des pièces que vous assemblez, vous ne brasez plus ; vous soudez.

C'est la règle la plus critique dans le brasage, car la fusion des métaux de base compromet leur intégrité structurelle et va à l'encontre du but du processus.

Comment la température affecte le joint

Le contrôle de la température ne consiste pas seulement à éviter la fusion. Une gestion précise de la chaleur est essentielle pour créer un joint solide et fiable.

Action capillaire et mouillage

Le principal mécanisme de distribution du métal d'apport est l'action capillaire, où l'alliage liquide est attiré dans l'espace ajusté entre les métaux de base.

Une température appropriée est essentielle pour cela. Si la chaleur est trop faible, l'apport ne deviendra pas assez fluide pour « mouiller » les surfaces et s'écouler. S'il est trop élevé, il peut s'écouler trop rapidement, laissant des vides.

La zone affectée par la chaleur (ZAC)

Même si le brasage se produit en dessous du point de fusion du métal de base, les températures élevées créent toujours une zone affectée par la chaleur (ZAC). C'est une zone où la microstructure et les propriétés mécaniques du métal de base peuvent être modifiées.

Par exemple, une pièce en acier précédemment traitée thermiquement peut être ramollie (recuite) si la température de brasage est trop élevée ou maintenue trop longtemps, affaiblissant l'assemblage final.

Comprendre les compromis et les risques

Choisir la bonne température implique d'équilibrer les besoins du métal d'apport par rapport aux limitations du métal de base. Une mauvaise gestion de cet équilibre introduit des risques importants.

Risque de surchauffe des métaux de base

Le mode de défaillance le plus courant est la surchauffe. Cela peut provoquer une croissance du grain dans le métal, le rendant cassant, ou entraîner une déformation et un gauchissement des pièces de précision. Pour les matériaux comme les aciers à outils trempés, la surchauffe peut détruire complètement leurs propriétés conçues.

Dégradation du métal d'apport

Une chaleur excessive peut endommager le métal d'apport lui-même. Certains alliages contiennent des éléments à bas point d'ébullition, comme le zinc ou le cadmium. Une surchauffe peut provoquer la vaporisation ou la « combustion » de ces éléments, ce qui modifie la composition chimique de l'apport et peut libérer des fumées dangereuses.

Chaleur insuffisante et liaison faible

Inversement, ne pas atteindre la bonne température de travail pour le métal d'apport entraîne un joint médiocre. L'apport peut s'agglomérer sans s'écouler, ne pas adhérer aux métaux de base et créer une liaison avec peu ou pas de résistance mécanique.

Faire le bon choix pour votre objectif

La température de brasage idéale est une fenêtre soigneusement contrôlée spécifique à votre alliage d'apport et à vos matériaux de base. Pour garantir un joint réussi, concentrez-vous sur les exigences spécifiques de votre projet.

- Si votre objectif principal est d'assembler des pièces thermosensibles ou traitées thermiquement : Sélectionnez un alliage de brasage avec la température de travail la plus basse possible pour minimiser l'impact sur les propriétés du métal de base.

- Si votre objectif principal est de combler de plus grands espaces ou de créer des congés : Choisissez un alliage avec une plage de fusion plus large (état pâteux) et contrôlez soigneusement la chaleur pour manipuler le métal d'apport lorsqu'il se solidifie.

- Si votre objectif principal est la résistance maximale du joint pour des matériaux comme l'acier ou les carbures : Sélectionnez un apport à haute résistance (comme un alliage nickel-argent ou argent) et assurez-vous que les métaux de base sont chauffés uniformément à la température de travail idéale de l'apport pour un mouillage et un écoulement appropriés.

En fin de compte, un brasage réussi est un exercice d'équilibre précis : assez chaud pour activer le métal d'apport, mais assez froid pour préserver l'intégrité des matériaux de base.

Tableau récapitulatif :

| Facteur | Définit | Considération clé |

|---|---|---|

| Température minimale | Brasage par rapport au soudage tendre | Doit être supérieure à 450 °C (840 °F) |

| Température cible | Écoulement du métal d'apport | Fixée au-dessus du point liquidus de l'apport |

| Maximum absolu | Intégrité du métal de base | Doit rester en dessous du point de fusion du métal de base |

Obtenez des résultats de brasage parfaits à chaque fois. La sélection de la température appropriée est essentielle pour la résistance du joint et l'intégrité du métal de base. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables nécessaires pour un traitement thermique précis. Nos experts peuvent vous aider à choisir les alliages de brasage et les fours idéaux pour vos matériaux et exigences d'application spécifiques. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de brasage et d'assemblage de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage