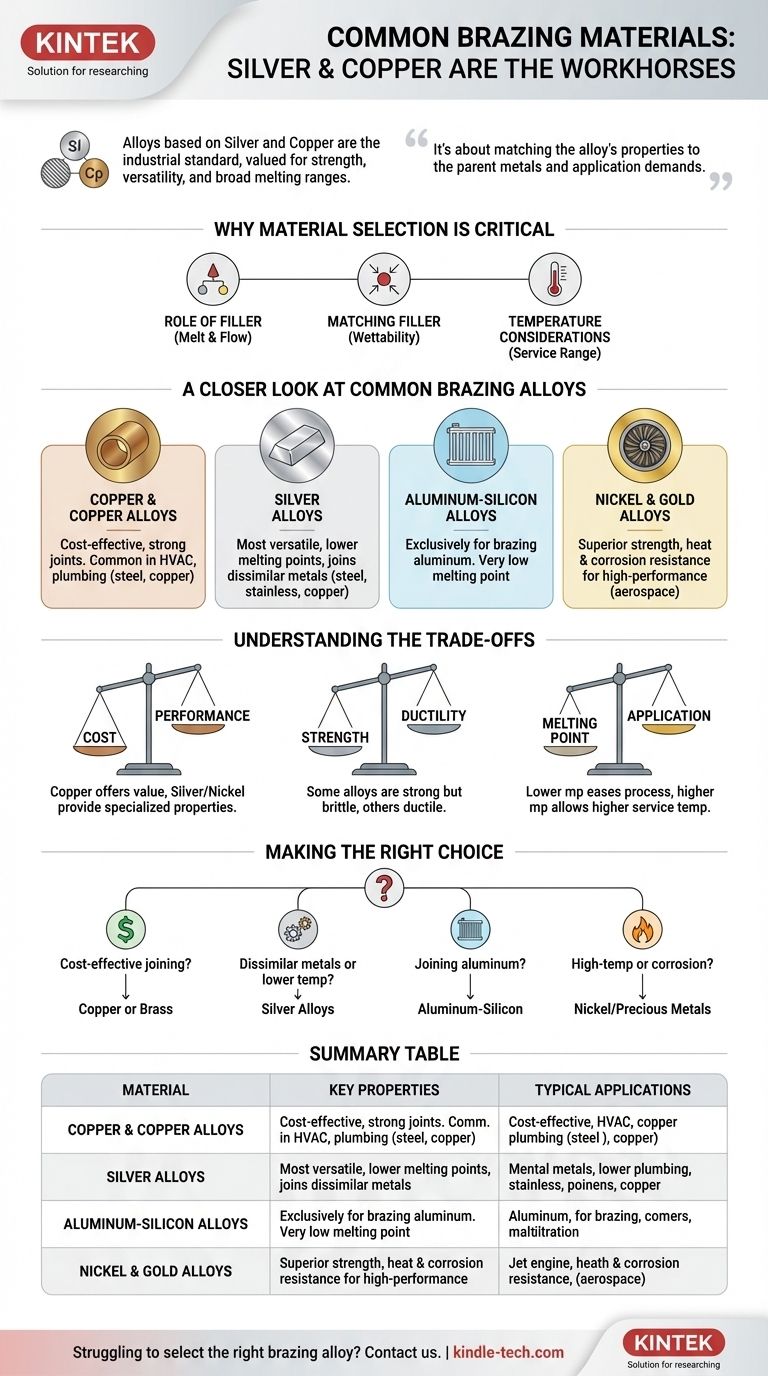

Les matériaux les plus couramment utilisés en brasage sont les alliages à base d'argent et de cuivre. Bien qu'une grande variété de métaux d'apport existe pour des applications spécifiques, les alliages de cuivre et d'argent sont les chevaux de bataille industriels, appréciés pour leur combinaison de résistance, de polyvalence et de large gamme de températures de fusion adaptées à l'assemblage de métaux courants comme l'acier, l'acier inoxydable et le cuivre lui-même.

Le choix d'un métal d'apport de brasage ne consiste pas à trouver un seul matériau "optimal", mais à faire correspondre les propriétés de l'alliage – principalement son point de fusion et sa compatibilité métallurgique – aux métaux de base spécifiques à assembler et aux exigences de l'application finale.

Pourquoi la sélection des matériaux est-elle critique en brasage ?

Le brasage crée une liaison métallurgique permanente en faisant fondre un métal d'apport qui s'écoule entre des matériaux de base étroitement ajustés par action capillaire. Le succès de ce processus repose entièrement sur la sélection du métal d'apport correct.

Le rôle du métal d'apport

Le métal d'apport doit avoir un point de fusion inférieur à celui des métaux de base à assembler. Il est conçu pour fondre et s'écouler librement à la température de brasage, mouillant les surfaces du joint sans faire fondre les matériaux de base eux-mêmes.

Correspondance entre le métal d'apport et le métal de base

Une mouillabilité appropriée est cruciale. Le métal d'apport fondu doit pouvoir s'étaler uniformément sur les surfaces du métal de base. Cela dépend de la compatibilité métallurgique entre l'apport et les matériaux de base. Une incompatibilité peut entraîner une liaison faible, voire endommager les métaux de base.

Considérations de température

La température de service de l'assemblage final dicte le choix du métal d'apport. La plage de fusion de l'apport doit être significativement plus élevée que toute température que la pièce subira en fonctionnement, sinon le joint pourrait s'affaiblir ou céder.

Un aperçu des alliages de brasage courants

Différents métaux de base et applications nécessitent des caractéristiques de métal d'apport différentes. Cela a conduit au développement de plusieurs familles d'alliages clés.

Cuivre et alliages de cuivre

Les alliages comme le cuivre-zinc (laiton) et le cuivre-phosphore sont extrêmement courants. Ils sont économiques et créent des joints solides et durables, ce qui en fait un choix privilégié pour le brasage de l'acier, de la fonte et des tubes de cuivre, en particulier dans les industries du CVC et de la plomberie.

Alliages d'argent

Les alliages à base d'argent sont peut-être le groupe le plus polyvalent. Ils offrent des points de fusion inférieurs à ceux des alliages de cuivre, ce qui réduit l'apport de chaleur et la déformation potentielle des pièces de base. Ils présentent également d'excellentes caractéristiques d'écoulement et sont capables d'assembler une grande variété de métaux dissemblables, y compris l'acier, l'acier inoxydable et les alliages de cuivre.

Alliages aluminium-silicium

Ces alliages sont utilisés exclusivement pour le brasage de l'aluminium. Comme l'aluminium a un point de fusion très bas, un métal d'apport spécialisé avec une température de fusion encore plus basse et précisément contrôlée est nécessaire. Ceux-ci sont essentiels dans les industries automobile (radiateurs) et aérospatiale.

Alliages de nickel et d'or

Utilisés dans les applications de haute performance, les alliages de nickel offrent une résistance supérieure à la chaleur et à la corrosion. Les alliages à base d'or offrent une résistance exceptionnelle à la corrosion et une fiabilité. Les deux sont utilisés dans des environnements exigeants comme les moteurs à réaction, les composants aérospatiaux et l'électronique spécialisée où la performance justifie leur coût élevé.

Comprendre les compromis

Le choix d'un matériau de brasage implique toujours d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

Coût vs Performance

Il existe une relation directe entre le coût et la performance. Les alliages de cuivre offrent un excellent rapport qualité-prix pour les applications générales. Les alliages d'argent et de nickel sont significativement plus chers mais offrent des propriétés essentielles comme des températures de processus plus basses ou une résistance de service plus élevée qui sont non négociables dans les applications exigeantes.

Résistance vs Ductilité

La composition de l'alliage d'apport dicte les propriétés mécaniques du joint final. Certains alliages créent des joints exceptionnellement solides mais plus fragiles, tandis que d'autres offrent plus de ductilité et de ténacité, permettant au joint d'absorber les vibrations et les chocs.

Point de fusion vs Application

Un point de fusion plus bas rend le processus de brasage plus facile et plus sûr pour les composants sensibles à la chaleur. Cependant, cela limite directement la température de service maximale de la pièce finie. Les applications à haute température, comme dans les systèmes d'échappement ou les moteurs, exigent des métaux d'apport à points de fusion élevés comme les alliages de nickel.

Faire le bon choix pour votre application

Votre sélection finale doit être guidée par les exigences spécifiques de votre projet.

- Si votre objectif principal est l'assemblage économique de l'acier ou du cuivre : Les alliages de cuivre ou de cuivre-zinc (laiton) sont votre choix le plus fiable et le plus économique.

- Si votre objectif principal est l'assemblage de métaux dissemblables ou nécessite une température de brasage plus basse : Les alliages à base d'argent offrent la polyvalence nécessaire et d'excellentes caractéristiques d'écoulement.

- Si votre objectif principal est l'assemblage de composants en aluminium : Vous devez utiliser un métal d'apport spécialisé aluminium-silicium conçu à cet effet.

- Si votre objectif principal est les environnements à haute température ou à forte corrosion : Les alliages de nickel ou de métaux précieux sont nécessaires malgré leur coût plus élevé.

La sélection de l'alliage de brasage correct est l'étape fondamentale pour créer un joint solide, fiable et permanent.

Tableau récapitulatif :

| Matériau de brasage courant | Propriétés clés | Applications typiques |

|---|---|---|

| Cuivre et alliages de cuivre | Économique, joints solides et durables | Acier, fonte, tubes de cuivre (CVC, plomberie) |

| Alliages d'argent | Polyvalent, point de fusion plus bas, excellent écoulement | Assemblage de métaux dissemblables, brasage général |

| Alliages aluminium-silicium | Point de fusion bas, conçu pour l'aluminium | Radiateurs automobiles, composants aérospatiaux en aluminium |

| Alliages de nickel et d'or | Haute résistance, résistance à la chaleur/corrosion | Moteurs à réaction, aérospatiale, électronique haute performance |

Vous avez du mal à choisir le bon alliage de brasage pour vos métaux et exigences d'application spécifiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des matériaux de brasage adaptés à vos besoins de laboratoire ou de production. Nos experts peuvent vous aider à choisir le métal d'apport optimal pour garantir des joints solides et fiables pour vos projets.

Contactez-nous dès aujourd'hui pour discuter de vos exigences de brasage et découvrir comment les solutions de KINTEK peuvent améliorer votre processus d'assemblage !

Guide Visuel

Produits associés

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Tissu de carbone conducteur, papier de carbone, feutre de carbone pour électrodes et batteries

- Fabricant personnalisé de pièces en PTFE Téflon pour rack de nettoyage de substrat de verre conducteur

- Fabricant de pièces personnalisées en PTFE Téflon, panier à fleurs pour rack de nettoyage résistant à la corrosion

Les gens demandent aussi

- Que se passe-t-il lorsque le tungstène est chauffé ? Exploiter la chaleur extrême pour les applications exigeantes

- Le tungstène peut-il être utilisé comme élément chauffant ? Libérer la chaleur extrême pour les applications à haute température

- Quels sont les inconvénients du filament de tungstène ? Principales limitations de la technologie d'éclairage

- Quels sont les avantages du brasage ? Obtenir des assemblages métalliques solides, propres et complexes

- Pourquoi le tungstène n'est-il pas utilisé comme élément chauffant ? Découvrez le rôle essentiel de la résistance à l'oxydation.