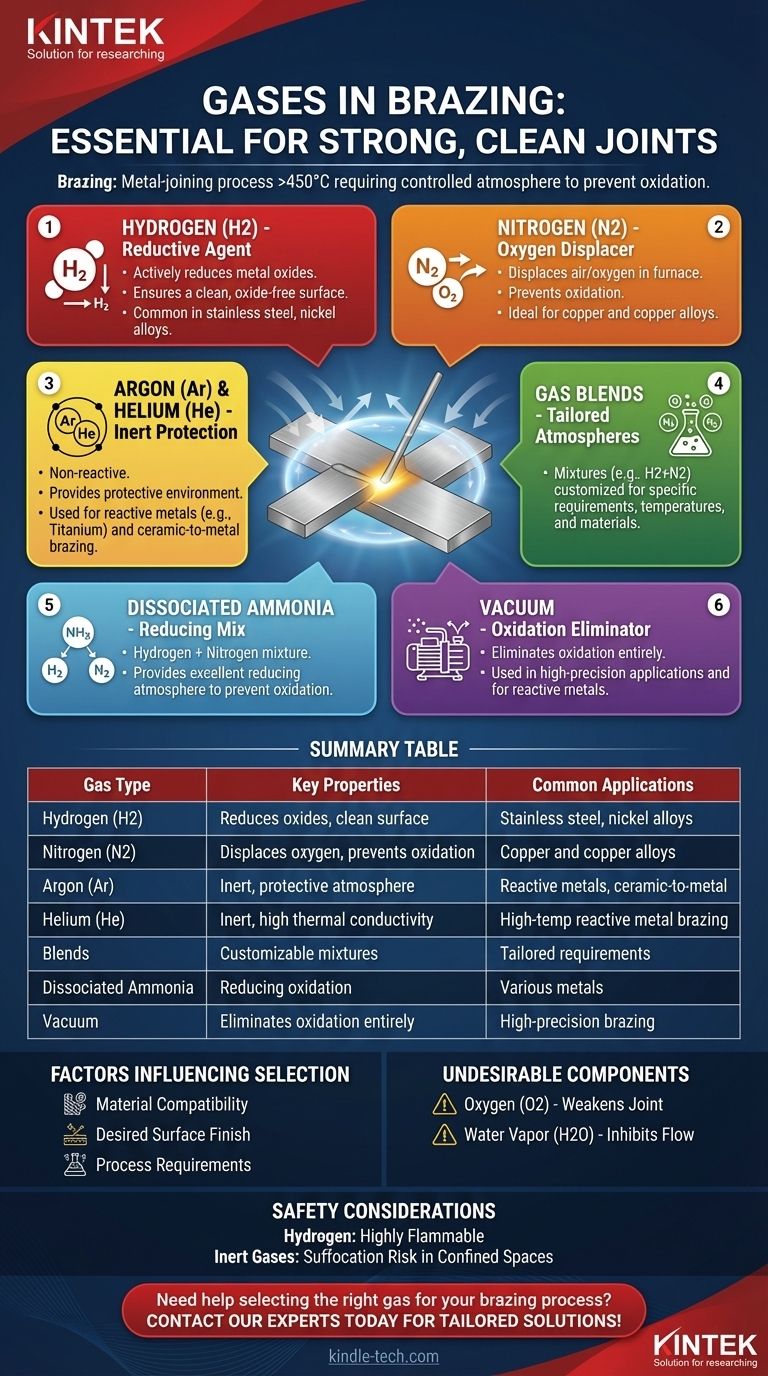

Le brasage est un processus d'assemblage de métaux qui utilise un métal d'apport avec un point de fusion supérieur à 450 °C (842 °F) mais inférieur au point de fusion des métaux de base à assembler. Le processus nécessite une atmosphère contrôlée pour prévenir l'oxydation et assurer un joint solide et propre. Les gaz utilisés en brasage dépendent des matériaux à assembler et du résultat souhaité. Les gaz couramment utilisés comprennent l'hydrogène, l'azote, l'argon, l'hélium et des mélanges de ces gaz. L'hydrogène est particulièrement efficace pour réduire les oxydes métalliques, tandis que les gaz inertes comme l'argon et l'hélium offrent un environnement protecteur. Le choix du gaz est essentiel pour obtenir un joint brasé de haute qualité.

Points clés expliqués :

-

Objectif des gaz en brasage

- Les gaz sont utilisés en brasage pour créer une atmosphère contrôlée qui empêche l'oxydation, la formation de calamine et l'accumulation de carbone (suie).

- L'oxydation peut affaiblir le joint et réduire la qualité du produit fini.

- Un produit fini propre et brillant est obtenu en utilisant le gaz ou le mélange gazeux approprié.

-

Gaz couramment utilisés

-

Hydrogène (H2) :

- Agit comme un agent actif pour la réduction des oxydes métalliques.

- Couramment utilisé dans les processus de brasage pour produire une surface propre et exempte d'oxydes.

- Souvent utilisé en combinaison avec d'autres gaz inertes.

-

Azote (N2) :

- Déplace l'air/l'oxygène dans l'atmosphère du four, empêchant l'oxydation.

- Particulièrement efficace pour le brasage du cuivre.

-

Argon (Ar) et Hélium (He) :

- Gaz inertes qui fournissent une atmosphère protectrice, empêchant les réactions avec les métaux de base.

- Utilisés pour le brasage des métaux et des céramiques où un environnement non réactif est essentiel.

-

Mélanges de gaz :

- Des mélanges d'hydrogène et d'azote ou d'autres gaz inertes sont souvent utilisés pour adapter l'atmosphère aux exigences spécifiques du brasage.

-

Hydrogène (H2) :

-

Atmosphères spécialisées

-

Ammoniac dissocié :

- Un mélange d'hydrogène et d'azote produit par la dissociation de l'ammoniac.

- Fournit une atmosphère réductrice, idéale pour prévenir l'oxydation.

-

Gaz exothermiques et endothermiques :

- Ceux-ci sont générés en brûlant du gaz naturel ou du propane avec de l'air.

- Utilisés dans des applications de brasage spécifiques où une atmosphère réactive contrôlée est nécessaire.

-

Vide :

- Dans certains cas, un vide est utilisé à la place d'une atmosphère gazeuse pour éliminer complètement l'oxydation.

-

Ammoniac dissocié :

-

Facteurs influençant la sélection du gaz

-

Compatibilité des matériaux :

- Le type de métal de base et de métal d'apport utilisé détermine le gaz approprié. Par exemple, l'hydrogène convient pour réduire les oxydes sur l'acier, tandis que l'azote est meilleur pour le cuivre.

-

Fini de surface souhaité :

- Une finition brillante et propre nécessite un gaz qui réduit efficacement les oxydes, comme l'hydrogène ou l'ammoniac dissocié.

-

Exigences du processus :

- La température de brasage, la conception du four et la configuration du joint influencent le choix du gaz.

-

Compatibilité des matériaux :

-

Composants indésirables dans les atmosphères de brasage

-

Oxygène (O2) :

- Provoque l'oxydation, ce qui affaiblit le joint et dégrade le fini de surface.

-

Vapeur d'eau (H2O) :

- Inhibe l'écoulement de la brasure et peut entraîner une mauvaise qualité de joint, sauf dans des applications spécifiques de brasage du cuivre où elle peut être bénéfique.

-

Oxygène (O2) :

-

Applications de gaz spécifiques

-

Hydrogène :

- Utilisé pour le brasage de l'acier inoxydable, des alliages de nickel et d'autres métaux sujets à l'oxydation.

-

Azote :

- Idéal pour le brasage du cuivre et des alliages de cuivre.

-

Argon et Hélium :

- Utilisés pour le brasage à haute température de métaux réactifs comme le titane et pour le brasage céramique-métal.

-

Hydrogène :

-

Considérations de sécurité

-

Hydrogène :

- Hautement inflammable et nécessite une manipulation soigneuse et un équipement conçu pour l'utilisation de l'hydrogène.

-

Gaz inertes :

- Bien que non réactifs, ils peuvent déplacer l'oxygène dans les espaces confinés, présentant un risque de suffocation.

-

Hydrogène :

En résumé, les gaz utilisés en brasage sont sélectionnés en fonction de leur capacité à créer une atmosphère contrôlée qui prévient l'oxydation et assure un joint solide et propre. L'hydrogène, l'azote, l'argon, l'hélium et leurs mélanges sont les gaz les plus couramment utilisés, chacun offrant des avantages uniques selon les matériaux et les exigences du processus. Le choix du gaz est essentiel pour obtenir le résultat de brasage souhaité, et les considérations de sécurité doivent toujours être prises en compte lors de la manipulation de ces gaz.

Tableau récapitulatif :

| Type de gaz | Propriétés clés | Applications courantes |

|---|---|---|

| Hydrogène (H2) | Réduit les oxydes métalliques, assure une surface propre | Acier inoxydable, alliages de nickel |

| Azote (N2) | Déplace l'oxygène, prévient l'oxydation | Cuivre et alliages de cuivre |

| Argon (Ar) | Inerte, fournit une atmosphère protectrice | Métaux réactifs (ex. titane), brasage céramique-métal |

| Hélium (He) | Inerte, haute conductivité thermique | Brasage à haute température de métaux réactifs |

| Mélanges | Mélanges personnalisables (ex. H2 + N2) | Adaptés aux exigences spécifiques du brasage |

| Ammoniac dissocié | Mélange hydrogène + azote, réduit l'oxydation | Prévention de l'oxydation dans divers métaux |

| Vide | Élimine complètement l'oxydation | Applications de brasage de haute précision |

Besoin d'aide pour choisir le bon gaz pour votre processus de brasage ? Contactez nos experts dès aujourd'hui pour des solutions sur mesure !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de graphitation continue sous vide de graphite

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Autoclave horizontal de laboratoire à haute pression, stérilisateur à vapeur pour usage en laboratoire

Les gens demandent aussi

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère