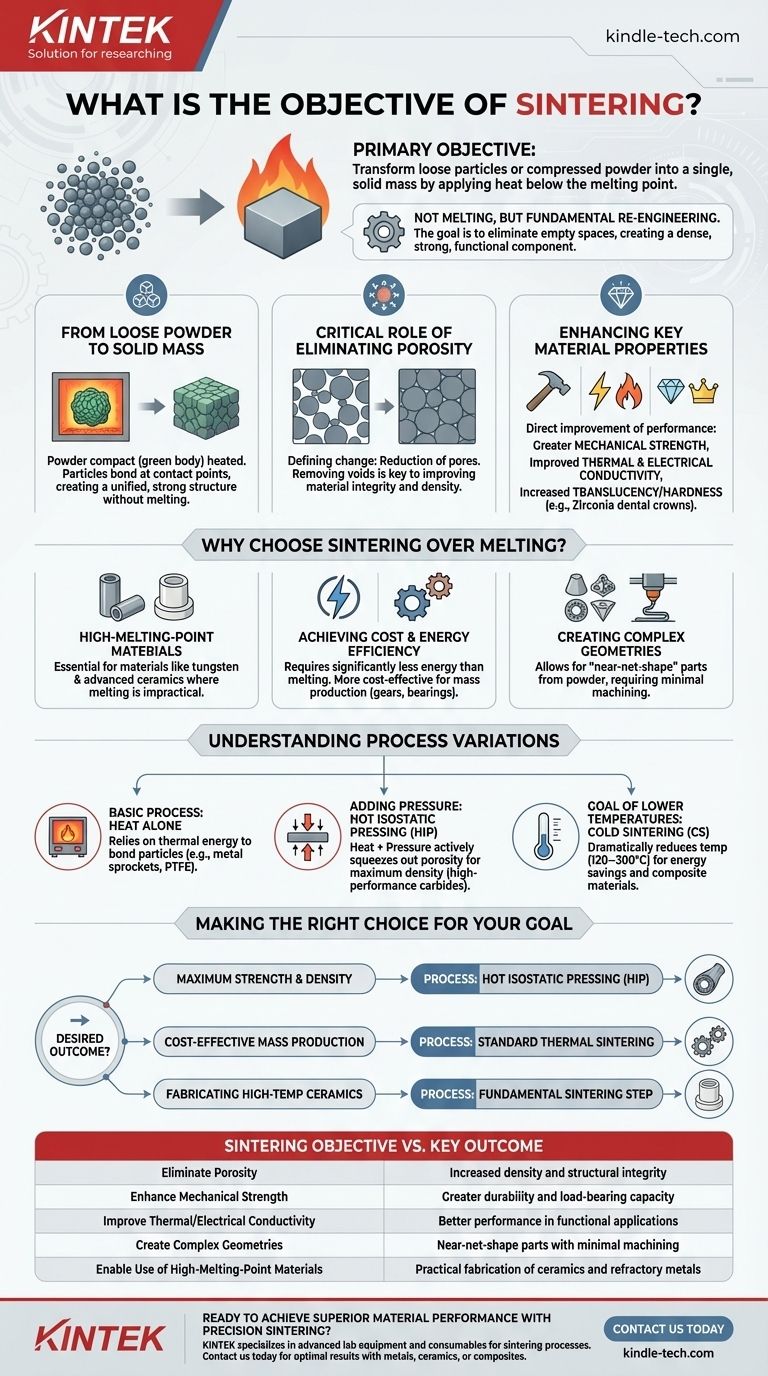

L'objectif principal du frittage est de transformer un ensemble de particules libres ou une poudre compressée en une masse unique et solide. Ceci est réalisé en appliquant de la chaleur en dessous du point de fusion du matériau, ce qui amène les particules à fusionner, augmentant ainsi la résistance, la densité et la performance globale du matériau.

Le frittage ne consiste pas à faire fondre un matériau ; il s'agit de le réingénieriser fondamentalement. L'objectif principal est d'éliminer les espaces vides entre les particules de poudre, créant ainsi un composant dense, solide et fonctionnel avec des propriétés améliorées telles que la résistance et la conductivité.

Comment le frittage transforme fondamentalement les matériaux

Le frittage est une étape critique dans la métallurgie des poudres et le traitement des céramiques. Il prend une forme fragile et faiblement liée et la transforme en une pièce finie et robuste.

De la poudre libre à la masse solide

Le processus commence par une pièce compactée de poudre, souvent appelée « corps vert », qui est maintenue lâchement. En chauffant ce compact dans un four, les particules se lient aux points de contact, créant une structure unifiée et solide sans jamais devenir complètement liquide.

Cette méthode est très efficace pour transformer des matériaux fragmentés en un objet solide doté de caractéristiques souhaitables.

Le rôle critique de l'élimination de la porosité

Le changement déterminant lors du frittage est la réduction ou l'élimination des pores – les minuscules espaces vides entre les particules de poudre initiales. L'élimination de ces vides est la clé de l'amélioration de l'intégrité du matériau.

À mesure que les particules fusionnent, ces pores se rétrécissent et se ferment, rendant l'objet final beaucoup plus dense que le compact de poudre initial.

Amélioration des propriétés clés des matériaux

En éliminant la porosité et en augmentant la densité, le frittage améliore directement les caractéristiques de performance d'un matériau. C'est l'objectif ultime.

Les améliorations clés comprennent une plus grande résistance mécanique, une conductivité thermique et électrique améliorée et, dans certaines céramiques, une translucidité ou une dureté accrue. C'est pourquoi la zircone frittée est utilisée pour les couronnes dentaires durables.

Pourquoi choisir le frittage plutôt que la fusion ?

Bien que la fusion et la coulée puissent également créer des objets solides, le frittage offre des avantages uniques qui en font le choix supérieur ou unique pour de nombreuses applications.

Travailler avec des matériaux à haut point de fusion

Le frittage est essentiel pour les matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène et de nombreuses céramiques avancées. La fusion de ces matériaux est souvent peu pratique ou excessivement coûteuse, faisant du frittage la seule méthode viable pour les façonner en formes utiles.

Atteindre l'efficacité des coûts et de l'énergie

Étant donné que le frittage se produit en dessous du point de fusion, il nécessite beaucoup moins d'énergie que les processus de fusion et de coulée. Cela en fait une méthode plus rentable et plus efficace pour la production en série de composants tels que les engrenages, les roulements et les contacts électriques.

Création de géométries complexes

Le processus commence par une poudre qui peut être pressée en formes complexes. Cela permet la création de pièces complexes, de « forme proche de la forme finale » (near-net-shape) qui nécessitent un usinage de suivi minimal, économisant ainsi du temps et des matériaux.

Comprendre les variations du processus

Tout frittage n'est pas identique. Le processus peut être adapté pour obtenir des résultats spécifiques, souvent en introduisant des variables supplémentaires comme la pression.

Le processus de base : la chaleur seule

La forme la plus courante de frittage repose uniquement sur l'énergie thermique appliquée dans un four pour lier les particules entre elles. Ceci est suffisant pour une vaste gamme d'applications, de la production de pignons métalliques aux composants en PTFE (Téflon).

Ajouter de la pression pour une densité maximale

Pour les applications exigeant les performances les plus élevées possibles, une pression est appliquée simultanément à la chaleur. Ce processus, connu sous le nom de frittage isostatique à chaud (HIP), comprime activement la porosité restante pour créer un produit final exceptionnellement dense et solide, ce qui est vital pour les carbures haute performance.

L'objectif des températures plus basses

Les méthodes avancées telles que le frittage à froid (CS) visent à réduire considérablement la température requise (jusqu'à 120–300 °C). L'objectif est ici de réduire davantage la consommation d'énergie et de permettre la synthèse de nouveaux matériaux composites qui seraient endommagés par une chaleur élevée.

Faire le bon choix pour votre objectif

L'objectif spécifique du frittage dépend entièrement du résultat souhaité pour le produit final.

- Si votre objectif principal est la résistance et la densité maximales : Un processus combinant chaleur et pression, comme le frittage isostatique à chaud (HIP), est la voie idéale pour les pièces critiques en termes de performance.

- Si votre objectif principal est la production de masse rentable : Le frittage thermique standard de poudre pressée est la méthode la plus efficace pour créer des composants tels que des engrenages et des roulements.

- Si votre objectif principal est la fabrication de céramiques à haute température : Le frittage n'est pas seulement une option, mais une étape nécessaire et fondamentale pour obtenir la dureté et la durabilité requises.

En fin de compte, le frittage offre une méthode puissante et polyvalente pour concevoir les propriétés finales d'un matériau à partir du niveau des particules.

Tableau récapitulatif :

| Objectif du frittage | Résultat clé |

|---|---|

| Éliminer la porosité | Densité et intégrité structurelle accrues |

| Améliorer la résistance mécanique | Durabilité et capacité de charge accrues |

| Améliorer la conductivité thermique/électrique | Meilleure performance dans les applications fonctionnelles |

| Créer des géométries complexes | Pièces de forme proche de la forme finale avec un usinage minimal |

| Permettre l'utilisation de matériaux à haut point de fusion | Fabrication pratique de céramiques et de métaux réfractaires |

Prêt à obtenir des performances matérielles supérieures grâce au frittage de précision ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les processus de frittage, vous aidant à créer des composants plus solides, plus denses et plus fiables. Que vous travailliez avec des métaux, des céramiques ou des composites, nos solutions garantissent des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures