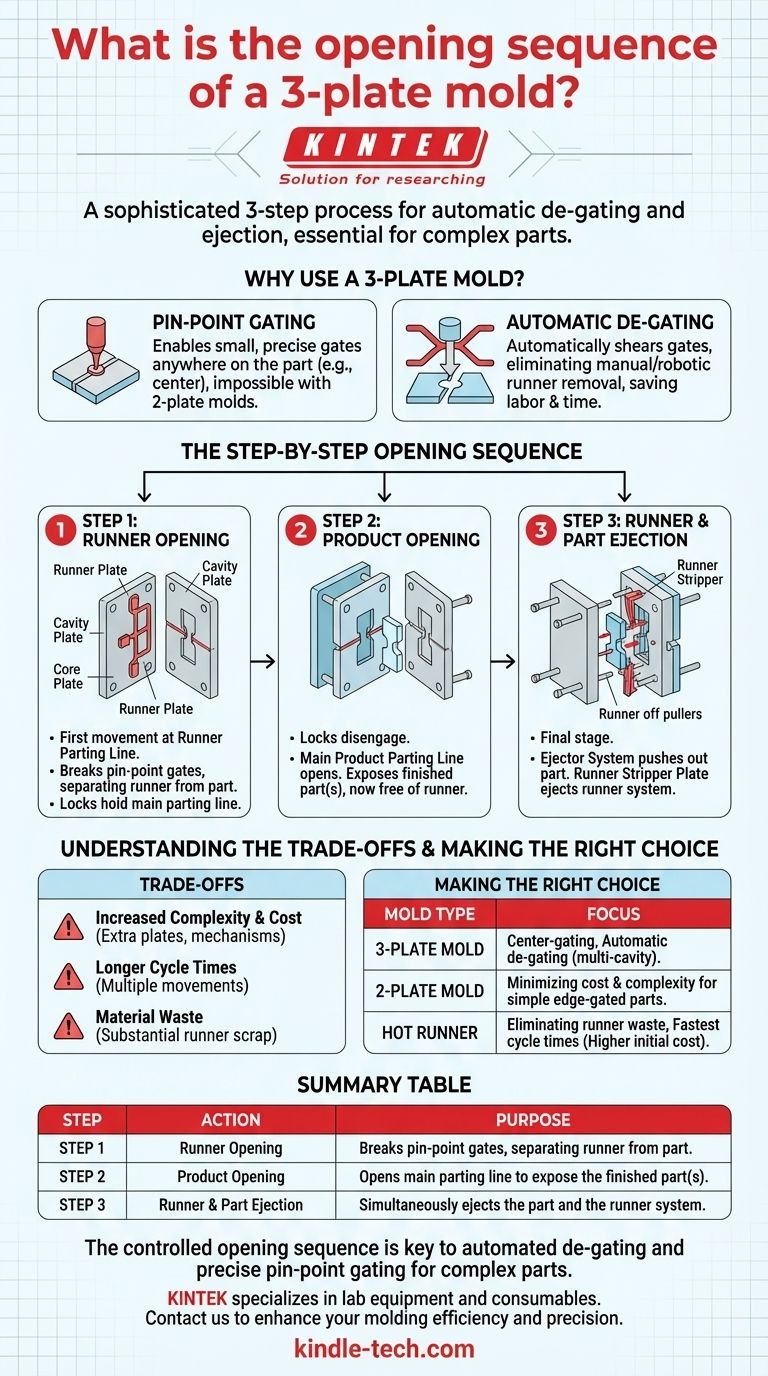

La séquence d'ouverture d'un moule à 3 plaques implique trois mouvements distincts conçus pour d'abord séparer la pièce du système de carotte, puis éjecter les deux. Cette séquence commence par une ouverture initiale au niveau du plan de joint de la carotte, suivie de l'ouverture principale du produit, et se termine par l'éjection de la carotte elle-même.

La séquence d'ouverture sophistiquée d'un moule à 3 plaques est son avantage principal. Elle est spécifiquement conçue pour automatiser la séparation de la carotte de la pièce finie, un processus connu sous le nom de dégagement automatique, essentiel pour certaines conceptions de pièces et configurations multi-empreintes.

Pourquoi utiliser un moule à 3 plaques ?

Avant de détailler la séquence, il est essentiel de comprendre le but de cette conception. Contrairement à un moule à 2 plaques plus simple, un moule à 3 plaques est choisi lorsque la pièce nécessite un type de carotte spécifique qu'un moule à 2 plaques ne peut pas facilement accueillir.

L'avantage du carottage ponctuel

La raison principale est de permettre l'utilisation de carottes ponctuelles. Ces petites carottes précises peuvent être positionnées presque n'importe où sur la surface de la pièce, y compris au centre, ce qui est impossible avec un moule à 2 plaques à carotte latérale standard.

L'objectif du dégagement automatique

Cette conception casse ou "cisaillé" automatiquement les petites carottes ponctuelles de la pièce pendant la séquence d'ouverture. Cela élimine le besoin d'une opération secondaire manuelle ou robotisée pour retirer la carotte, réduisant ainsi les coûts de main-d'œuvre et le temps de cycle.

La séquence d'ouverture étape par étape

La séquence contrôlée est la caractéristique distinctive d'un moule à 3 plaques. Elle est généralement contrôlée par des composants tels que des verrous, des boulons d'extraction et des sangles de limitation pour garantir que chaque étape se déroule dans le bon ordre et sur la bonne distance.

Étape 1 : L'ouverture de la carotte

Le premier mouvement se produit au niveau du plan de joint de la carotte, entre la plaque de carotte et la plaque d'empreinte.

Lorsque la presse s'ouvre, des verrous maintiennent le plan de joint principal ensemble, forçant cette séparation initiale. Cette action tire le plastique solidifié dans les minuscules carottes ponctuelles, les faisant se rompre proprement de la pièce moulée.

Étape 2 : L'ouverture du produit

Une fois que la première ouverture atteint une distance prédéfinie, les verrous se désengagent et le plan de joint principal du produit commence à s'ouvrir.

C'est la séparation entre la plaque d'empreinte et la plaque de noyau. Ce mouvement expose la pièce (ou les pièces) finie(s), qui sont maintenant libres du système de carotte et prêtes à être éjectées.

Étape 3 : Éjection de la carotte et de la pièce

La dernière étape implique deux actions qui peuvent se produire séquentiellement ou simultanément. La pièce est poussée hors du côté noyau par le système d'éjection.

En même temps, la plaque d'éjection de la carotte avance pour pousser le système de carotte maintenant isolé des extracteurs, lui permettant de tomber librement.

Comprendre les compromis

Bien que puissant, la conception du moule à 3 plaques n'est pas une solution universelle. Ses avantages s'accompagnent de compromis clairs qui doivent être pris en compte.

Complexité et coût accrus

L'ajout d'une troisième plaque et des mécanismes requis pour l'ouverture séquentielle (verrous, extracteurs, plaques supplémentaires) rend le moule significativement plus complexe et coûteux à concevoir, fabriquer et entretenir.

Temps de cycle plus longs

Les mouvements multiples et la course globale plus longue nécessaires pour ouvrir tous les plans de joint et éjecter la carotte peuvent entraîner des temps de cycle légèrement plus longs par rapport à un moule à 2 plaques bien conçu.

Gaspillage de matière

Le système de carotte dans un moule à 3 plaques peut être assez substantiel, en particulier dans les outils multi-empreintes. Cette carotte est une matière de rebut qui doit être regranulée ou jetée, représentant un coût de matière qu'un système à canaux chauds éviterait.

Faire le bon choix pour votre projet

Le choix du type de moule correct est une décision critique basée entièrement sur les objectifs spécifiques de votre projet en matière de qualité des pièces, de coût et de volume de production.

- Si votre objectif principal est de carotter une pièce au centre ou d'automatiser le dégagement dans un outil multi-empreintes : Un moule à 3 plaques est un excellent choix rentable pour y parvenir.

- Si votre objectif principal est de minimiser le coût de l'outil et la complexité pour une pièce simple à carotte latérale : Un moule à 2 plaques standard est la solution la plus directe et la plus efficace.

- Si votre objectif principal est d'éliminer le gaspillage de carotte et d'atteindre les temps de cycle les plus rapides possibles : Un système à canaux chauds, malgré son coût initial plus élevé, est la technologie supérieure.

En fin de compte, comprendre la séquence d'ouverture contrôlée d'un moule à 3 plaques vous permet de tirer parti de sa capacité unique à automatiser la production et à améliorer la qualité des pièces.

Tableau récapitulatif :

| Étape | Action | Objectif |

|---|---|---|

| Étape 1 | Ouverture de la carotte | Casse les carottes ponctuelles, séparant la carotte de la pièce. |

| Étape 2 | Ouverture du produit | Ouvre le plan de joint principal pour exposer la ou les pièces finies. |

| Étape 3 | Éjection de la carotte et de la pièce | Éjecte simultanément la pièce et le système de carotte. |

Optimisez votre processus de moulage par injection avec le bon équipement.

La séquence d'ouverture contrôlée d'un moule à 3 plaques est essentielle pour obtenir un dégagement automatique et un carottage ponctuel précis pour les pièces complexes. Le choix du type de moule correct est crucial pour le succès de votre projet en termes de qualité des pièces, de coût et de volume de production.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Que vous prototypiez de nouveaux moules ou que vous augmentiez la production, disposer d'un équipement fiable est fondamental. Laissez notre expertise soutenir votre innovation.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et votre précision de moulage.

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moule de Presse à Billes pour Laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Moules de presse cylindriques Assemble Lab

Les gens demandent aussi

- Faut-il écrire "mould" ou "mold" ? Un guide pour une orthographe correcte par région

- Quelle est la fonction principale des moules en graphite de haute résistance ? Maîtriser l'efficacité du frittage sous presse à chaud sous vide

- Quels sont les avantages de l'utilisation de moules en PEEK pour les batteries tout solides à base de sulfures ? Haute performance et isolation

- Quelles sont les fonctions principales des moules en graphite dans la métallurgie des poudres de NiCr ? Optimisez la densité de vos matériaux composites

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité