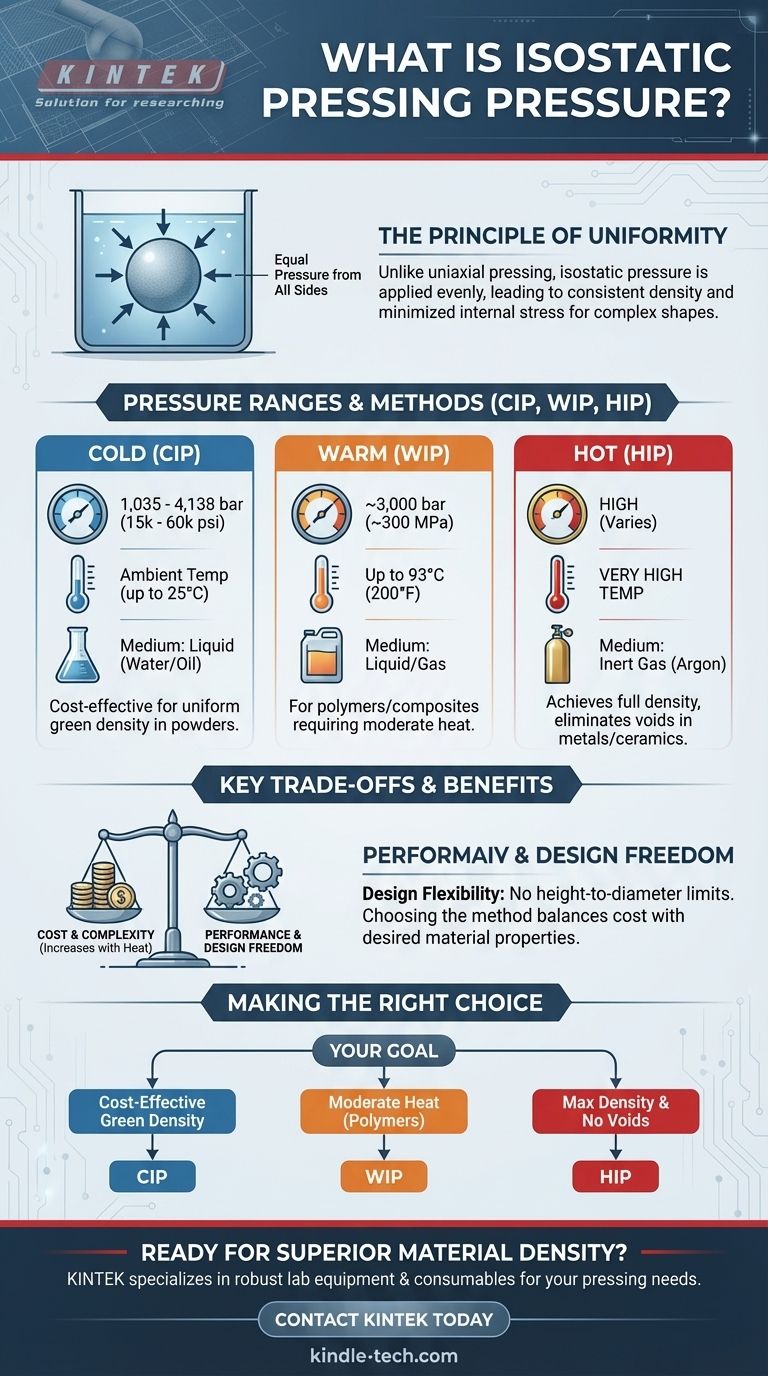

La pression typique pour le pressage isostatique varie considérablement selon la méthode. Pour le pressage isostatique à froid (CIP), le type le plus courant, les pressions varient de 1 035 à 4 138 bar (15 000 à 60 000 psi). D'autres méthodes, telles que le pressage isostatique tiède ou à chaud, utilisent différentes combinaisons de pression et de température pour obtenir des propriétés matérielles spécifiques.

Le facteur critique dans le pressage isostatique n'est pas une valeur de pression universelle unique, mais plutôt l'uniformité de la pression appliquée. La pression spécifique requise est déterminée par la méthode choisie (froid, tiède ou chaud) et le matériau traité.

Ce que signifie réellement la pression "isostatique"

Le terme "isostatique" est la clé de la compréhension de l'ensemble de ce processus. Il définit la manière dont la force est appliquée, ce qui a un impact direct sur la qualité et l'uniformité du produit final.

Le principe d'uniformité

La pression isostatique est définie comme une pression exercée également dans toutes les directions. Une analogie simple est un objet submergé profondément sous l'eau ; la pression de l'eau est appliquée à chaque surface de l'objet simultanément et avec une force égale.

Cette uniformité est obtenue en utilisant un fluide ou un gaz comme milieu transmetteur de pression.

L'impact sur la densité des matériaux

Dans le pressage uniaxial traditionnel, la pression provient d'une ou deux directions. Cela peut créer des variations de densité et des contraintes internes, en particulier dans les formes complexes.

Le pressage isostatique élimine ce problème. Parce que la pression est uniforme, le frottement entre la poudre et la paroi du moule est minimal, ce qui conduit à un compactage et une distribution de densité très cohérents dans toute la pièce. Cela le rend idéal pour les poudres fragiles ou les pièces aux géométries complexes.

Plages de pression pour différentes méthodes de pressage

La combinaison de la pression et de la température est adaptée à l'application spécifique. Les trois principaux types de pressage isostatique fonctionnent dans des conditions très différentes.

Pressage isostatique à froid (CIP)

C'est la méthode la plus largement utilisée. Le CIP est généralement effectué à température ambiante, bien que le processus lui-même puisse provoquer une légère augmentation de température allant jusqu'à 25°C.

Il fonctionne à des pressions comprises entre 1 035 et 4 138 bar (15 000 à 60 000 psi). Un liquide, souvent de l'eau ou de l'huile, est utilisé comme milieu de pression.

Pressage isostatique tiède (WIP)

Le WIP est utilisé pour les matériaux qui bénéficient d'un chauffage modéré pour améliorer leur compactage.

Il fonctionne à des pressions inférieures à celles du CIP, généralement autour de 300 MPa (environ 3 000 bar), mais à des températures élevées allant jusqu'à 93°C (200°F).

Pressage isostatique à chaud (HIP)

Le HIP combine haute pression et très hautes températures pour obtenir une densification complète et éliminer la porosité interne dans des matériaux comme les métaux et les céramiques.

Ce processus utilise un gaz inerte chauffé, tel que l'argon, comme milieu de pression. La combinaison de la chaleur et de la pression permet une déformation plastique et une liaison par diffusion au niveau microscopique.

Comprendre les compromis clés

Le choix de la bonne méthode de pressage isostatique implique d'équilibrer le coût, la complexité et les propriétés finales souhaitées du composant.

Le milieu de pression est important

Le milieu utilisé pour transmettre la pression est un facteur critique. Le CIP utilise des liquides peu coûteux et simples comme l'eau.

Le HIP, en revanche, nécessite des gaz inertes coûteux comme l'argon ou l'azote, qui doivent être contenus et chauffés dans un récipient sous pression plus complexe et coûteux.

Le rôle de la température

L'ajout de chaleur augmente considérablement la complexité et le coût de l'équipement. Le CIP est relativement simple, tandis que le HIP nécessite des fours sophistiqués construits à l'intérieur du récipient sous pression.

La décision d'ajouter de la chaleur est entièrement motivée par les propriétés du matériau et la nécessité d'atteindre une densité théorique proche de 100 %, ce qui est souvent impossible avec le pressage à froid seul.

Liberté de conception

Un avantage majeur de toutes les méthodes isostatiques est la flexibilité de conception. Contrairement au pressage uniaxial, le rapport hauteur/diamètre d'une pièce n'est pas un facteur limitant. Cela permet la création de composants longs, minces ou de formes inhabituelles avec une densité uniforme.

Faire le bon choix pour votre objectif

La pression et la méthode optimales dépendent entièrement de votre matériau et de vos exigences de performance.

- Si votre objectif principal est la consolidation rentable de poudres à température ambiante : Le pressage isostatique à froid (CIP) est le choix le plus direct et le plus économique pour obtenir une densité verte élevée et uniforme.

- Si votre objectif principal est d'atteindre une densité maximale et d'éliminer tous les vides internes dans les métaux ou les céramiques : Le pressage isostatique à chaud (HIP) est le choix nécessaire, car la combinaison de chaleur et de pression est requise pour une consolidation complète.

- Si votre objectif principal est de traiter des polymères ou des composites qui nécessitent une chaleur modérée pour la plasticité : Le pressage isostatique tiède (WIP) offre un juste milieu spécialisé entre les deux extrêmes.

En fin de compte, comprendre l'interaction entre le comportement de votre matériau, la pression et la température est la clé pour appliquer avec succès cette technologie puissante.

Tableau récapitulatif :

| Méthode | Plage de pression typique | Température typique | Cas d'utilisation principal |

|---|---|---|---|

| Pressage isostatique à froid (CIP) | 1 035 - 4 138 bar (15 000 - 60 000 psi) | Ambiante (jusqu'à 25°C) | Consolidation rentable de poudres ; densité verte uniforme |

| Pressage isostatique tiède (WIP) | ~3 000 bar (~300 MPa) | Jusqu'à 93°C (200°F) | Traitement de polymères/composites nécessitant une chaleur modérée |

| Pressage isostatique à chaud (HIP) | Varie (Combiné avec une chaleur élevée) | Très hautes températures | Atteindre la pleine densité ; éliminer la porosité dans les métaux/céramiques |

Prêt à atteindre une densité et des performances matérielles supérieures ?

Comprendre les exigences précises de pression et de température pour votre matériau spécifique est la première étape vers la production de composants avec une uniformité et une résistance exceptionnelles. Que votre projet nécessite la consolidation rentable du pressage isostatique à froid (CIP) ou les capacités de densification complète du pressage isostatique à chaud (HIP), KINTEK est votre partenaire de confiance.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés à vos besoins de pressage, vous aidant à :

- Éliminer les vides internes et les contraintes pour des pièces plus fiables.

- Traiter des géométries complexes avec une densité uniforme dans toutes les directions.

- Sélectionner la méthode optimale (CIP, WIP ou HIP) en fonction de votre matériau et de vos objectifs de performance.

Laissez nos experts vous guider vers la solution parfaite. Contactez KINTEL dès aujourd'hui pour discuter de la façon dont notre expertise en pressage isostatique peut améliorer les capacités de votre laboratoire et faire avancer votre recherche.

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une presse isostatique à froid (CIP) dans la fabrication de batteries tout solides de type pochette ?

- Qu'est-ce que le processus de pressage isostatique à froid ? Créez des pièces uniformes et de haute intégrité

- Quel rôle la pressage isostatique joue-t-il dans la production de SiC ? Assurer la précision pour les échangeurs de chaleur en céramique à grande échelle

- Qu'est-ce que le processus de pressage isostatique ? Obtenez une densité uniforme pour les pièces complexes

- Quels sont les exemples de travail à froid des métaux ? Procédés clés pour des pièces plus solides et précises

- Que se passe-t-il si le forgeage est effectué à très basse température ? Découvrez la puissance du forgeage à froid

- Quels sont les avantages de l'écrouissage des métaux ? Obtenez une résistance et une précision supérieures

- Quels avantages une presse isostatique à froid (CIP) offre-t-elle pour les batteries à état solide ? Densité et uniformité supérieures