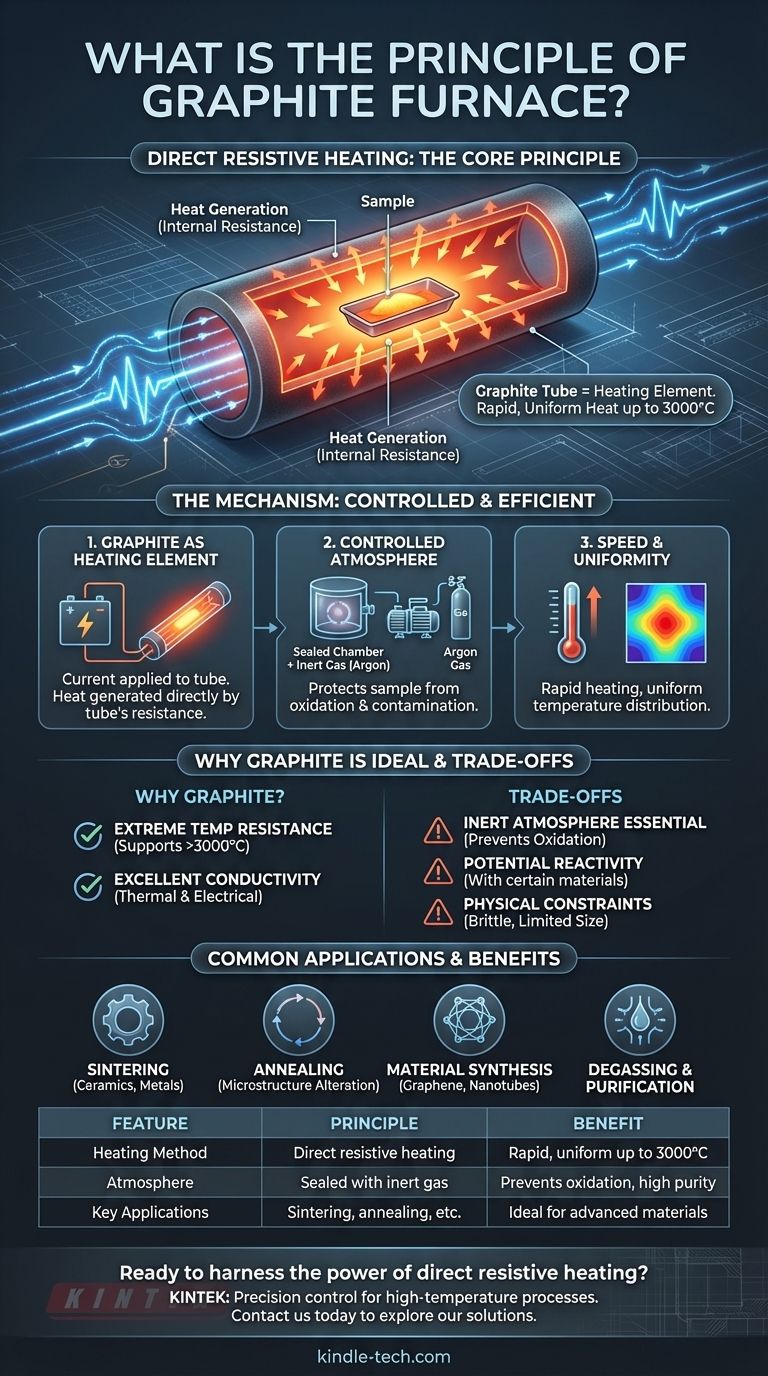

À la base, le principe d'un four à graphite est le chauffage résistif direct. Il fonctionne en faisant passer un courant électrique élevé à travers un tube en graphite contenant l'échantillon. La résistance électrique naturelle du graphite provoque son échauffement rapide et intense, transférant cette chaleur directement et uniformément au matériau à l'intérieur, le tout dans une atmosphère hautement contrôlée.

Le concept central est d'utiliser le composant structurel principal du four — le tube en graphite — comme son propre élément chauffant. Cette conception simple et élégante permet d'atteindre des températures extrêmement élevées (jusqu'à 3000°C) avec une rapidité et une uniformité exceptionnelles, ce qui la rend idéale pour le traitement des matériaux avancés.

Le mécanisme central : Chauffage direct et contrôlé

L'efficacité d'un four à graphite provient de quelques principes de conception clés fonctionnant de concert. Il ne s'agit pas seulement d'atteindre une température élevée ; il s'agit de la manière dont cette température est atteinte et de l'environnement créé.

Le tube en graphite comme élément chauffant

La « zone chaude » du four est entièrement constituée de graphite. Au lieu de bobines chauffantes séparées, le tube en graphite qui maintient l'échantillon est connecté à une source d'alimentation électrique.

Lorsque le courant est appliqué, le tube lui-même chauffe en raison de sa propre résistance interne. Cette méthode est incroyablement efficace, car la chaleur est générée exactement là où elle est nécessaire, entourant l'échantillon.

Création d'une atmosphère contrôlée

Le graphite s'oxyde (brûle) à haute température en présence d'air. Pour éviter cela et pour protéger l'échantillon de la contamination, l'ensemble du processus se déroule à l'intérieur d'une chambre scellée.

Cette chambre est d'abord mise sous vide, puis généralement remplie d'un gaz inerte, tel que l'argon. Cette atmosphère non réactive est essentielle pour les applications de haute pureté telles que le dégazage, le frittage et la croissance cristalline.

Caractéristiques clés : Vitesse et uniformité

Étant donné que la source de chaleur est le tube lui-même, le chauffage est extrêmement rapide et uniformément réparti autour de l'échantillon. Les écrans en graphite entourant le tube aident à réfléchir l'énergie thermique vers l'intérieur, améliorant encore l'uniformité de la température dans toute la zone de travail.

Pourquoi le graphite est le matériau idéal

Le choix du graphite n'est pas arbitraire. Sa combinaison unique de propriétés le rend parfaitement adapté à ce rôle.

Résistance aux températures extrêmes

Le graphite possède l'un des points de fusion les plus élevés de tous les matériaux et conserve son intégrité structurelle bien au-delà de 3000°C. Cela permet au four de fonctionner dans une plage de température que la plupart des métaux ne peuvent supporter.

Excellente conductivité thermique et électrique

Le graphite conduit bien l'électricité, ce qui lui permet de fonctionner comme un élément chauffant résistif. Simultanément, sa conductivité thermique élevée garantit que la chaleur générée est répartie uniformément sur sa surface, évitant les points chauds et assurant que l'échantillon est chauffé de manière homogène.

Comprendre les compromis

Bien que puissante, cette technologie n'est pas sans exigences opérationnelles et limitations spécifiques.

La nécessité d'une atmosphère inerte

L'exigence opérationnelle la plus importante est la nécessité d'un environnement sous vide ou de gaz inerte. Le fonctionnement d'un four à graphite dans une atmosphère riche en oxygène détruirait rapidement les éléments en graphite.

Potentiel de réactivité des matériaux

À très haute température, le carbone peut réagir avec certains échantillons. Cela doit être pris en compte lors du traitement de certains métaux ou céramiques pour éviter la formation de carbures indésirables ou la contamination des matériaux.

Contraintes physiques et de taille

La zone de travail utilisable dans les fours à tube de graphite est souvent limitée, avec des diamètres typiques autour de quatre pouces. Les composants en graphite sont également fragiles et nécessitent une manipulation prudente lors du chargement et de l'entretien.

Applications courantes en pratique

Les capacités uniques du four à graphite le rendent essentiel pour une gamme de processus à haute température.

Synthèse et purification des matériaux

L'environnement contrôlé et de haute pureté du four est idéal pour des processus tels que la croissance du graphène ou des nanotubes de carbone, le dégazage des métaux pour éliminer les impuretés et la synthèse de carbures avancés.

Traitement thermique et transformation

Il est largement utilisé pour le frittage des céramiques et des métaux en poudre en masses solides, le recuit des matériaux pour modifier leur microstructure, le brasage des composants et l'exécution de la graphitisation pour convertir les précurseurs de carbone en graphite cristallin.

Faire le bon choix pour votre objectif

Comprendre le principe fondamental du four vous aide à aligner ses capacités avec votre objectif spécifique.

- Si votre objectif principal est la pureté et la synthèse des matériaux : La combinaison d'une zone chaude en graphite de haute pureté et d'une atmosphère de gaz inerte contrôlée est la caractéristique la plus critique.

- Si votre objectif principal est le traitement thermique à haute température : La capacité du four à atteindre un chauffage rapide et uniforme jusqu'à 3000°C est son principal avantage pour des processus tels que le frittage ou la graphitisation.

- Si votre objectif principal est la polyvalence des processus : La capacité du four à prendre en charge de nombreuses applications, du brasage au recuit en passant par la cuisson de céramiques, en fait un outil puissant et flexible.

En fin de compte, le four à graphite offre une méthode inégalée pour atteindre des températures extrêmes avec un contrôle de précision dans un environnement vierge.

Tableau récapitulatif :

| Caractéristique | Principe | Avantage |

|---|---|---|

| Méthode de chauffage | Chauffage résistif direct du tube en graphite | Chauffage rapide et uniforme jusqu'à 3000°C |

| Atmosphère | Chambre scellée avec gaz inerte (ex. argon) | Prévient l'oxydation, assure un traitement de haute pureté |

| Applications clés | Frittage, recuit, dégazage, graphitisation | Idéal pour les céramiques, les métaux et la synthèse de matériaux avancés |

| Adaptabilité du matériau | Construction en graphite de haute pureté | Excellente conductivité thermique/électrique, résistance aux températures extrêmes |

Prêt à exploiter la puissance du chauffage résistif direct pour votre laboratoire ? KINTEK est spécialisé dans les fours à graphite haute performance et les équipements de laboratoire, offrant le contrôle précis de la température et la pureté dont vous avez besoin pour le frittage, le recuit et la synthèse de matériaux. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent améliorer vos processus à haute température !

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitisation sous vide vertical à haute température

Les gens demandent aussi

- Quels sont les avantages du four à graphite ? Atteindre une précision et une pureté à haute température

- Pourquoi le graphite est-il utilisé dans les fours ? Pour la chaleur extrême, la pureté et l'efficacité

- Le graphite peut-il résister à la chaleur ? Découverte de son potentiel extrême de 3 600 °C en environnements inertes

- Quelle est la plage de température d'un four à graphite ? Atteignez jusqu'à 3000°C pour le traitement des matériaux avancés.

- Pourquoi le graphite est-il utilisé dans les fours ? Obtenez un traitement thermique supérieur et une meilleure efficacité énergétique