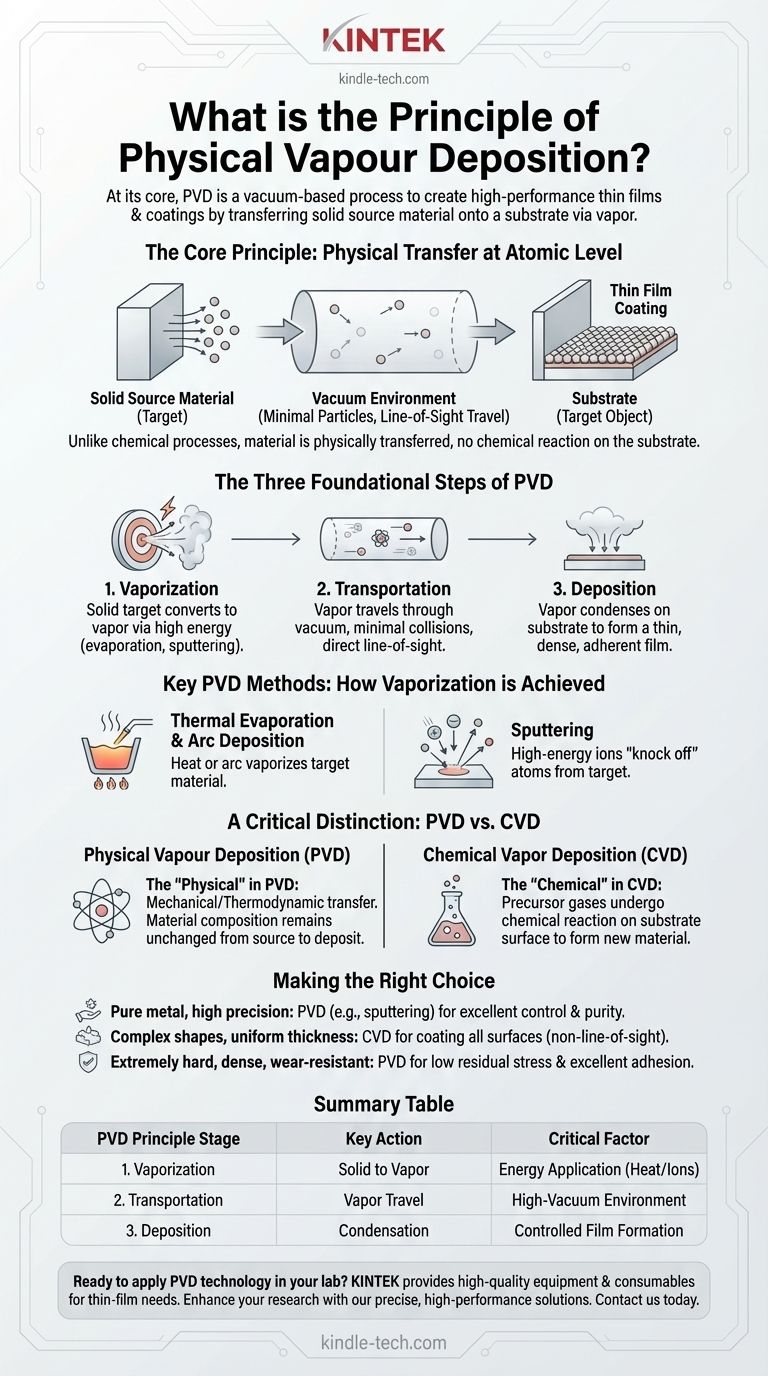

À la base, le dépôt physique en phase vapeur (DPV) est un processus basé sur le vide utilisé pour créer des films minces et des revêtements haute performance. Le principe consiste à prendre un matériau source solide, à le convertir en vapeur par des moyens physiques, à transporter cette vapeur à travers une chambre à vide, et à la laisser se condenser sur un objet cible, connu sous le nom de substrat, pour former une couche solide.

Le concept central du DPV est le transfert physique du matériau au niveau atomique ou moléculaire. Contrairement aux processus chimiques, le matériau qui quitte la source est le même matériau qui se dépose sur la cible, le tout sans réaction chimique se produisant à la surface du substrat.

Les Trois Étapes Fondamentales du DPV

L'ensemble du processus DPV, quelle que soit la technique spécifique, peut être décomposé en trois étapes essentielles qui se déroulent séquentiellement dans une chambre à vide.

Étape 1 : Vaporisation

La première étape consiste à convertir le matériau de revêtement solide, connu sous le nom de cible, en phase gazeuse ou vapeur. Ceci est réalisé en appliquant un niveau d'énergie élevé à la cible.

Cette énergie peut être appliquée de plusieurs manières, le plus souvent par une chaleur intense (évaporation) ou par un bombardement de particules énergétiques (pulvérisation cathodique).

Étape 2 : Transport

Une fois que les atomes ou les molécules s'échappent de la surface de la cible, ils traversent la chambre à vide. L'environnement sous vide est essentiel au processus.

Il garantit qu'il y a un minimum de particules de gaz avec lesquelles le matériau vaporisé peut entrer en collision, permettant aux particules de voyager librement et directement de la source au substrat. Ceci est souvent appelé un processus de « ligne de visée ».

Étape 3 : Dépôt

Lorsque les particules vaporisées atteignent la surface plus froide du substrat, elles se recondensent à l'état solide. Cette condensation s'accumule, atome par atome, pour former un film mince, dense et hautement adhérent sur la surface de l'objet.

Méthodes DPV Clés : Comment la Vaporisation est Réalisée

Bien que le principe reste le même, la méthode utilisée pour créer la vapeur (Étape 1) définit le type spécifique de processus DPV. Deux méthodes principales sont l'évaporation thermique et la pulvérisation cathodique.

Évapoation Thermique et Dépôt par Arc

Dans cette approche, le matériau cible est chauffé sous vide jusqu'à ce qu'il s'évapore ou se sublime. Ceci peut être fait en appliquant un arc électrique de haute intensité.

La température élevée donne aux particules du matériau suffisamment d'énergie pour s'échapper de la surface et voyager vers le substrat.

Pulvérisation Cathodique (Sputtering)

La pulvérisation cathodique utilise un mécanisme physique différent. Au lieu de la chaleur, la cible est bombardée d'ions à haute énergie, généralement issus d'un gaz inerte comme l'argon.

Ces ions agissent comme des boules de billard à l'échelle atomique, frappant la cible avec suffisamment de force pour « déloger » ou éjecter des atomes de sa surface. Ces atomes éjectés voyagent ensuite vers le substrat pour former le revêtement.

Une Distinction Cruciale : DPV vs. CVD

Pour saisir pleinement le principe du DPV, il est essentiel de le comparer à son homologue, le Dépôt Chimique en Phase Vapeur (CVD). Leurs noms soulignent leur différence fondamentale.

Le « Physique » dans DPV

Comme décrit, le DPV est un processus mécanique ou thermodynamique. La composition du matériau qui quitte la cible est essentiellement la même que celle du matériau qui se dépose sur le substrat. C'est un transfert physique.

Le « Chimique » dans CVD

Dans le Dépôt Chimique en Phase Vapeur, le revêtement n'est pas transféré directement. Au lieu de cela, des gaz précurseurs sont introduits dans une chambre où ils subissent une réaction chimique sur la surface chaude du substrat.

Le film mince est le produit de cette réaction chimique. C'est un nouveau matériau formé directement sur la surface de l'objet, et non simplement transféré à partir d'une source.

Faire le Bon Choix pour Votre Objectif

Comprendre ce principe de base vous aide à déterminer la bonne technologie pour un besoin spécifique. Le mécanisme dicte le résultat.

- Si votre objectif principal est de déposer un métal pur ou un alliage avec une grande précision : Les méthodes DPV comme la pulvérisation cathodique sont souvent le meilleur choix en raison de leur excellent contrôle sur la pureté et l'épaisseur du film.

- Si votre objectif principal est de revêtir des formes complexes avec une épaisseur uniforme : Le CVD est généralement plus efficace, car les gaz précurseurs peuvent circuler autour de l'objet et réagir sur toutes les surfaces, et pas seulement celles situées dans la ligne de visée.

- Si votre objectif principal est de créer un revêtement résistant à l'usure extrêmement dur et dense : Le DPV est une technologie de pointe, produisant des films avec une faible contrainte résiduelle et une excellente adhérence.

En comprenant ce chemin fondamental — d'un solide, à une vapeur, et de retour à un solide — vous pouvez exploiter efficacement la technologie des films minces pour votre application spécifique.

Tableau Récapitulatif :

| Étape du Principe DPV | Action Clé | Facteur Critique |

|---|---|---|

| 1. Vaporisation | Le matériau cible solide est converti en vapeur. | Application d'énergie (chaleur ou bombardement ionique). |

| 2. Transport | La vapeur voyage à travers la chambre jusqu'au substrat. | Environnement sous vide élevé pour un voyage direct en ligne de visée. |

| 3. Dépôt | La vapeur se condense sur le substrat, formant un film mince. | Condensation contrôlée pour un revêtement dense et adhérent. |

Prêt à appliquer la technologie DPV dans votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en revêtement de films minces. Que vous développiez de nouveaux matériaux ou que vous ayez besoin de systèmes de pulvérisation cathodique ou d'évaporation thermique fiables, notre expertise garantit que vous obtiendrez les résultats précis et haute performance que votre recherche exige.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire progresser vos projets.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma