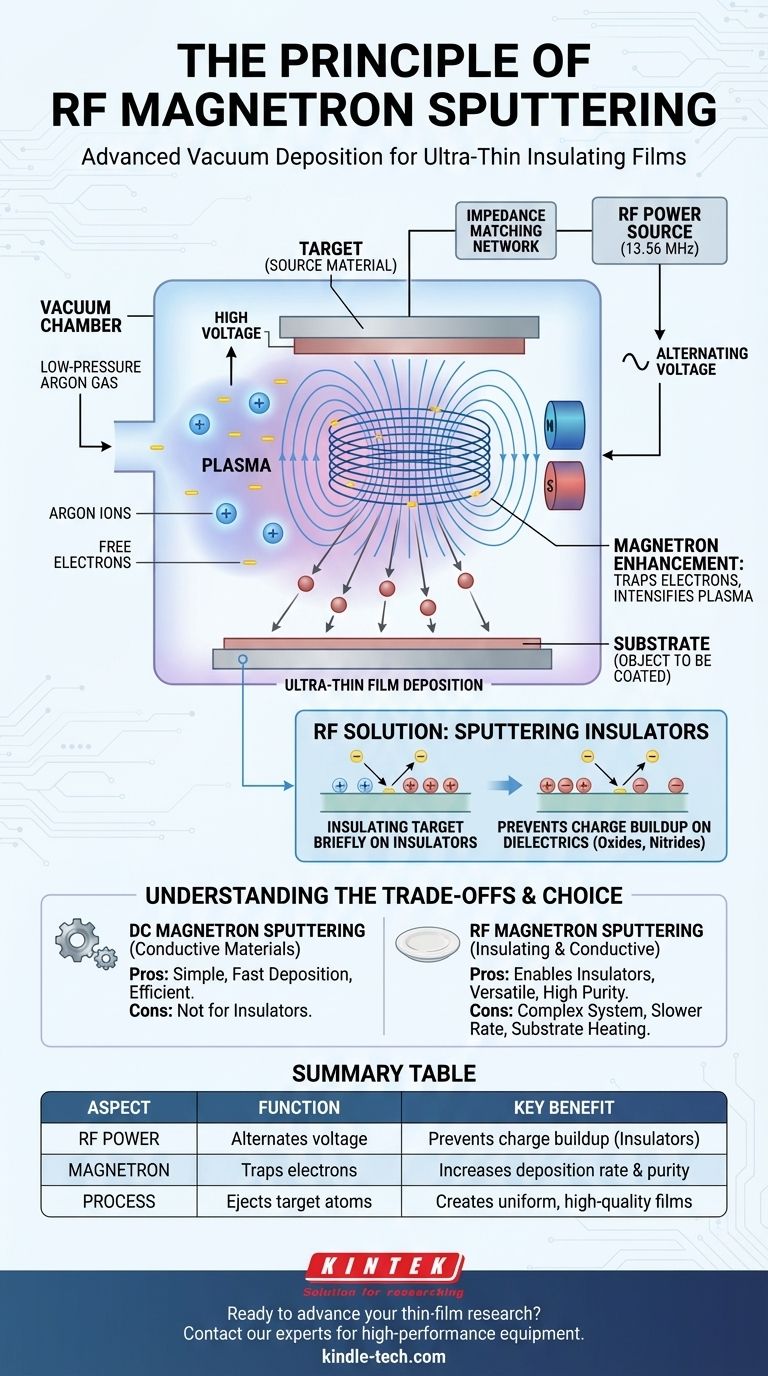

À la base, la pulvérisation cathodique magnétron RF est une technique de dépôt sous vide utilisée pour créer des couches ultra-minces. Elle utilise une source d'alimentation radiofréquence (RF) alternative pour générer un plasma et un champ magnétique pour l'intensifier. Ce plasma intensifié bombarde un matériau source (la "cible"), délogeant des atomes qui se déplacent ensuite et se déposent sous forme de revêtement uniforme sur un substrat. L'avantage critique de l'utilisation d'une source RF est sa capacité à déposer des matériaux isolants, ce qui est impossible avec des méthodes à courant continu (CC) plus simples.

Le principe central ne consiste pas seulement à bombarder une cible ; il s'agit de maintenir ce bombardement sur tout type de matériau. La pulvérisation cathodique magnétron RF résout ce problème en combinant un champ magnétique pour créer un plasma dense avec un champ électrique alternatif qui empêche l'accumulation de charge électrique sur les cibles isolantes, permettant le dépôt d'une vaste gamme de matériaux avancés.

Le mécanisme central : du plasma au film

Pour comprendre les aspects "RF" et "magnétron", nous devons d'abord comprendre le processus de pulvérisation de base. Il se déroule dans un environnement sous vide hautement contrôlé.

Création de l'environnement plasma

Le processus commence à l'intérieur d'une chambre à vide remplie d'un gaz inerte à basse pression, presque toujours de l'argon. Une haute tension est appliquée, ce qui arrache des électrons aux atomes d'argon. Cela crée un plasma, un gaz énergisé composé d'ions argon chargés positivement et d'électrons libres.

Le processus de bombardement

La cible, qui est faite du matériau que vous souhaitez déposer, reçoit un potentiel électrique négatif. Cela attire les ions argon chargés positivement du plasma, les faisant accélérer et entrer en collision avec la cible à grande vitesse. Il s'agit d'un processus purement physique, souvent comparé à un micro-sableur.

Dépôt sur le substrat

L'énergie de ces collisions ioniques est suffisamment puissante pour déloger complètement des atomes ou des molécules du matériau cible. Ces particules éjectées traversent la chambre à vide et atterrissent sur le substrat (l'objet à revêtir), formant progressivement un film mince et uniforme.

L'amélioration "magnétron" : efficacité et contrôle

La pulvérisation standard est lente et inefficace. L'ajout d'un champ magnétique — la partie "magnétron" du nom — améliore considérablement le processus.

Piégeage des électrons

De puissants aimants sont placés derrière la cible. Ce champ magnétique piège les électrons libres du plasma, les forçant à suivre une trajectoire en spirale directement devant la surface de la cible.

Augmentation de l'efficacité d'ionisation

En piégeant les électrons près de la cible, leur longueur de parcours est considérablement augmentée. Cela signifie qu'ils sont beaucoup plus susceptibles d'entrer en collision avec les atomes de gaz argon neutres et de les ioniser. Le résultat est un plasma beaucoup plus dense et plus intense, concentré là où il est le plus nécessaire.

Le résultat : des films plus rapides et plus denses

Ce plasma à haute densité génère beaucoup plus d'ions argon pour bombarder la cible. Cela conduit à un taux de dépôt beaucoup plus rapide et permet au processus de fonctionner à des pressions de gaz plus basses, ce qui donne des films de plus grande pureté.

La solution "RF" : pulvérisation d'isolants

C'est le concept le plus critique. Alors qu'une tension négative constante (CC) fonctionne pour les cibles conductrices, elle échoue complètement pour les isolants.

Le défi avec les cibles isolantes

Si vous utilisez une source d'alimentation CC sur une cible isolante (comme un oxyde ou un nitrure), les ions argon positifs entrants s'accumulent rapidement à la surface. Puisque la cible est un isolant, cette charge positive ne peut pas se dissiper. Cet effet, connu sous le nom d'"empoisonnement de la cible" ou de chargement, repousse les autres ions positifs et arrête efficacement le processus de pulvérisation en quelques secondes.

Comment fonctionne le champ alternatif

Une source d'alimentation RF résout ce problème en alternant rapidement la tension de la cible (généralement à 13,56 MHz).

- Pendant le demi-cycle négatif, les ions argon positifs sont attirés par la cible, et la pulvérisation se produit normalement.

- Pendant le bref demi-cycle positif, la cible attire les électrons du plasma. Ces électrons neutralisent instantanément la charge positive accumulée pendant le cycle négatif.

Cette élimination rapide de la charge positive permet au processus de pulvérisation de se poursuivre indéfiniment, ce qui en fait la méthode standard pour le dépôt de films diélectriques et isolants.

Comprendre les compromis

Bien que puissante, la pulvérisation RF n'est pas sans complexités. Une évaluation objective de celles-ci est essentielle pour son application correcte.

Complexité du système

Les systèmes RF sont plus complexes et plus coûteux que leurs homologues CC. Ils nécessitent une alimentation RF dédiée et un réseau d'adaptation d'impédance pour assurer un transfert de puissance efficace de l'alimentation au plasma, ce qui peut être difficile à régler.

Taux de dépôt

Pour les matériaux électriquement conducteurs (métaux), la pulvérisation cathodique magnétron CC est presque toujours plus rapide et plus efficace. La RF est généralement réservée aux matériaux pour lesquels la CC n'est pas une option viable.

Chauffage du substrat

Le plasma à haute densité et l'activité électronique inhérents à la pulvérisation RF peuvent transférer une quantité significative de chaleur au substrat. Cela peut être un facteur limitant lors du revêtement de matériaux sensibles à la température comme les polymères.

Faire le bon choix pour votre objectif

La décision entre la RF et d'autres méthodes est entièrement dictée par le matériau que vous avez l'intention de déposer.

- Si votre objectif principal est de déposer des matériaux conducteurs (comme les métaux) : la pulvérisation cathodique magnétron CC est souvent préférée pour ses taux de dépôt plus élevés et sa configuration plus simple.

- Si votre objectif principal est de déposer des matériaux isolants (comme les oxydes ou les nitrures) : la pulvérisation cathodique magnétron RF est la méthode essentielle et standard, car elle résout le problème critique d'accumulation de charge.

- Si votre objectif principal est de créer des films multicouches complexes avec les deux types de matériaux : un système équipé de capacités RF et CC offre la plus grande polyvalence de processus.

En fin de compte, comprendre le rôle du champ alternatif est la clé pour exploiter la pulvérisation RF pour le dépôt de matériaux avancés.

Tableau récapitulatif :

| Aspect | Fonction | Avantage clé |

|---|---|---|

| Puissance RF | Alterne la tension de la cible pour éviter l'accumulation de charge | Permet la pulvérisation de matériaux isolants (oxydes, nitrures) |

| Magnétron | Piège les électrons avec un champ magnétique pour intensifier le plasma | Augmente le taux de dépôt et la pureté du film |

| Processus | Éjecte physiquement les atomes de la cible par bombardement ionique | Crée des films minces uniformes et de haute qualité |

Prêt à faire progresser votre recherche sur les couches minces avec des équipements de précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance pour le dépôt de matériaux avancés. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques ou des films multicouches complexes, nos solutions de pulvérisation cathodique magnétron RF offrent la fiabilité et le contrôle dont votre laboratoire a besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et vous aider à obtenir des résultats de dépôt supérieurs.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quelle est la fonction principale de l'équipement CVD pour les films TCO ? Atteindre un contrôle de précision pour des revêtements de haute qualité

- Que signifie LPCVD ? Débloquer des couches minces uniformes et de haute qualité

- Pourquoi le dépôt physique en phase vapeur est-il effectué sous vide poussé ? Pour garantir la pureté et la performance

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Quels sont les facteurs affectant le dépôt chimique en phase vapeur ? Maîtrisez les paramètres clés pour des films minces supérieurs

- Quelle est l'importance du dépôt chimique en phase vapeur ? Débloquez des matériaux de haute pureté et de haute performance

- Quels sont les paramètres du processus CVD ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Comment réaliser le dépôt physique en phase vapeur ? Un guide des techniques et processus de revêtement PVD