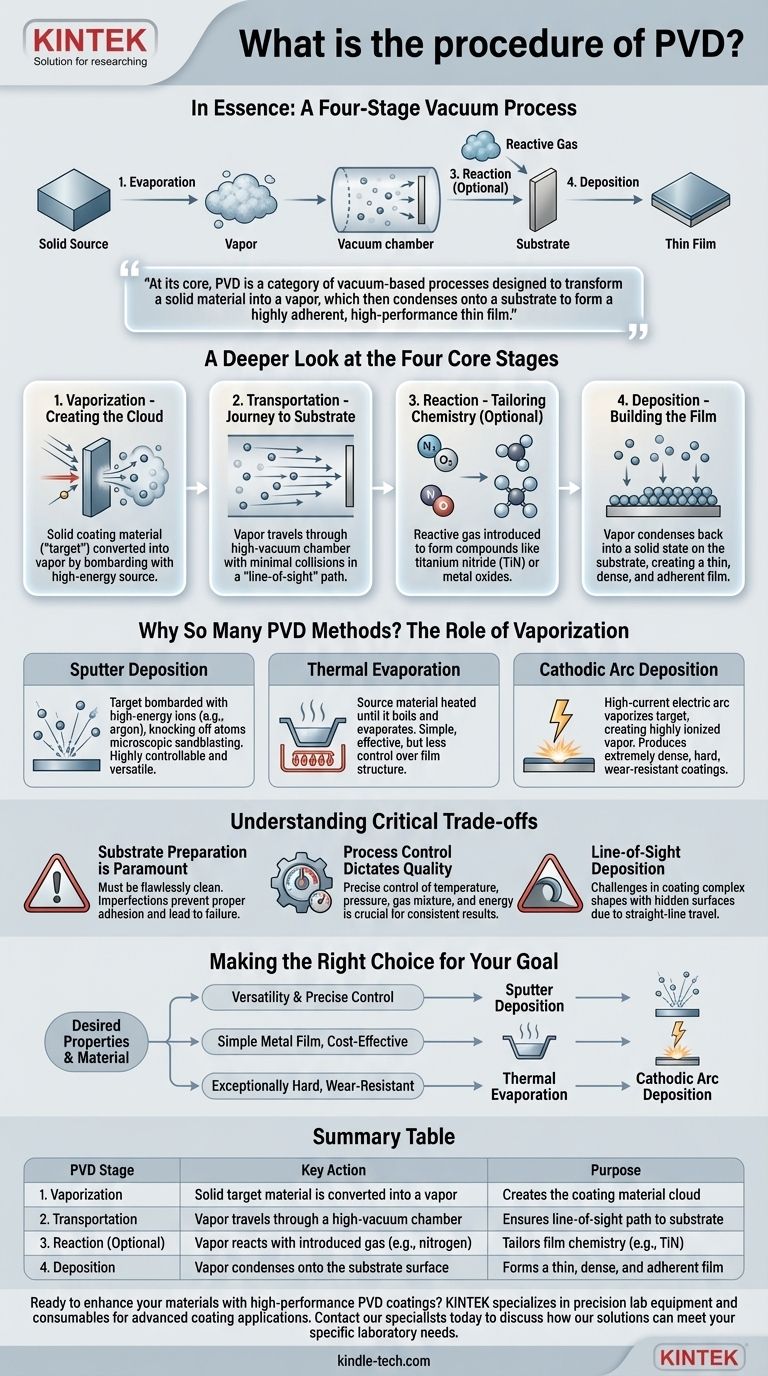

En substance, la procédure de dépôt physique en phase vapeur (PVD) est un processus en quatre étapes réalisé sous vide. Elle commence par la création d'une vapeur à partir d'un matériau source solide (Évaporation), le déplacement de cette vapeur vers l'objet à revêtir (Transport), parfois sa réaction avec un gaz pour former un nouveau composé (Réaction), et enfin la condensation de la vapeur sur l'objet pour former un film mince et durable (Dépôt).

À la base, le PVD n'est pas une procédure unique mais une catégorie de processus basés sur le vide conçus pour transformer un matériau solide en vapeur, qui se condense ensuite sur un substrat pour former un film mince très adhérent et haute performance. La méthode spécifique utilisée pour créer cette vapeur est ce qui différencie les diverses techniques de PVD.

Un regard plus approfondi sur les quatre étapes fondamentales

Bien que le modèle en quatre étapes fournisse un cadre clair, comprendre ce qui se passe à chaque étape est crucial pour saisir comment le PVD atteint ses résultats.

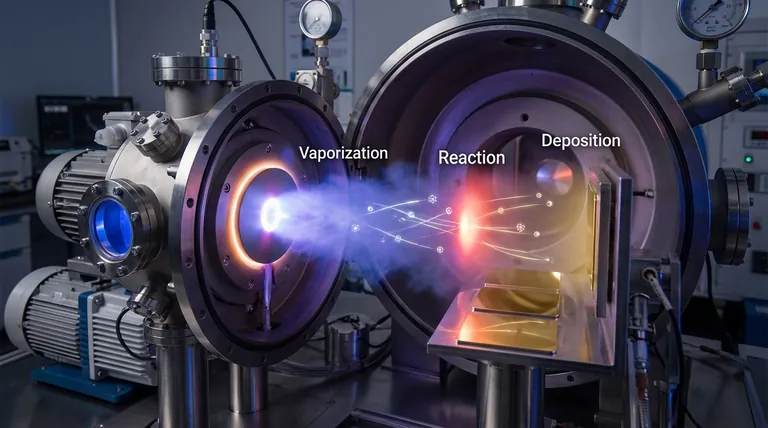

Étape 1 : Vaporisation - Création du nuage de matériau de revêtement

C'est l'étape fondamentale où un matériau de revêtement solide, appelé la "cible", est converti en vapeur. La méthode utilisée pour y parvenir est la principale distinction entre les différentes technologies PVD. Cela se fait généralement en bombardant la cible avec une source d'énergie élevée, telle que des ions ou un faisceau d'électrons, pour déloger les atomes.

Étape 2 : Transport - Le voyage vers le substrat

Une fois vaporisés, les atomes ou molécules du matériau de revêtement voyagent à travers une chambre à vide poussé. Le vide est essentiel car il garantit un minimum d'autres particules de gaz avec lesquelles la vapeur pourrait entrer en collision, lui permettant de voyager en ligne droite ("ligne de visée") vers le substrat (la pièce à revêtir).

Étape 3 : Réaction - Adaptation de la chimie du film (facultatif)

Pour certaines applications, un gaz réactif comme l'azote, l'oxygène ou l'acétylène est introduit dans la chambre. Les atomes métalliques vaporisés réagissent avec ce gaz pendant le transport pour former un matériau composé à la surface du substrat. C'est ainsi que sont créés des revêtements comme le nitrure de titane (TiN) ou les oxydes métalliques.

Étape 4 : Dépôt - Construction du film mince

En atteignant le substrat, la vapeur se condense à nouveau à l'état solide. Elle s'accumule sur la surface atome par atome, créant un film mince, dense et très adhérent. Les propriétés du revêtement final sont déterminées par les paramètres du processus à toutes les quatre étapes.

Pourquoi tant de méthodes PVD ? Le rôle de la vaporisation

La liste des techniques PVD – pulvérisation cathodique, évaporation, arc cathodique – peut être déroutante. La clé est de reconnaître qu'elles sont toutes des variations du même processus en quatre étapes, ne différant presque entièrement que par la manière dont elles accomplissent l'étape 1 : la vaporisation.

Dépôt par pulvérisation cathodique

Dans la pulvérisation cathodique, le matériau cible est bombardé d'ions de haute énergie (généralement un gaz inerte comme l'argon). Cela agit comme une micro-sableuse, délogeant les atomes du matériau cible et les éjectant vers le substrat. C'est une méthode très contrôlable et polyvalente.

Évaporation thermique

C'est l'une des méthodes PVD les plus simples. Le matériau source est chauffé dans la chambre à vide jusqu'à ce qu'il commence à bouillir et à s'évaporer, créant une vapeur qui se condense ensuite sur le substrat plus froid. Bien qu'efficace, elle offre moins de contrôle sur la structure du film par rapport à la pulvérisation cathodique.

Dépôt par arc cathodique

Cette méthode utilise un arc électrique à courant élevé pour vaporiser le matériau cible. Le processus génère une vapeur hautement ionisée, ce qui donne des revêtements extrêmement denses et durs. Elle est exceptionnellement efficace pour créer des films résistants à l'usure sur les outils.

Comprendre les compromis critiques

Réaliser un revêtement PVD réussi exige plus que le simple suivi des étapes ; cela demande une compréhension approfondie des facteurs de contrôle et des limitations inhérentes.

La préparation du substrat est primordiale

Le processus PVD ne masque pas les imperfections. Le substrat doit être impeccablement propre et exempt de tout contaminant. Toute poussière ou huile microscopique empêchera le revêtement d'adhérer correctement, entraînant une défaillance du film.

Le contrôle du processus dicte la qualité

Les propriétés finales du revêtement sont directement liées à un contrôle précis des variables à l'intérieur de la chambre à vide. La température, la pression, le mélange gazeux et l'énergie utilisée pour la vaporisation doivent tous être gérés méticuleusement pour produire un résultat cohérent et de haute qualité.

Dépôt en ligne de visée

Dans la plupart des processus PVD, la vapeur se déplace en ligne droite de la source au substrat. Cela signifie que le revêtement de formes tridimensionnelles complexes avec des surfaces cachées ou des creux profonds peut être difficile sans des mécanismes sophistiqués de rotation des pièces.

Faire le bon choix pour votre objectif

Votre choix de méthode PVD dépend entièrement des propriétés souhaitées pour le revêtement final et du matériau que vous déposez.

- Si votre objectif principal est la polyvalence et un contrôle précis de la composition du film : Le dépôt par pulvérisation cathodique est souvent le choix supérieur en raison de son excellent contrôle des taux de dépôt et des alliages de matériaux.

- Si votre objectif principal est de déposer un simple film métallique de manière rentable : L'évaporation thermique peut être une méthode simple et efficace, en particulier pour les matériaux à bas point de fusion.

- Si votre objectif principal est de créer des revêtements exceptionnellement durs et denses, résistants à l'usure : Le dépôt par arc cathodique fournit les ions de haute énergie nécessaires pour former ces films robustes, idéaux pour les outils de coupe et les applications exigeantes.

Comprendre ces étapes et méthodes fondamentales est la première étape pour tirer parti de cette technologie puissante pour votre application spécifique.

Tableau récapitulatif :

| Étape PVD | Action clé | Objectif |

|---|---|---|

| 1. Vaporisation | Le matériau cible solide est converti en vapeur | Crée le nuage de matériau de revêtement |

| 2. Transport | La vapeur voyage à travers une chambre à vide poussé | Assure un chemin en ligne de visée vers le substrat |

| 3. Réaction (Facultatif) | La vapeur réagit avec le gaz introduit (par exemple, l'azote) | Adapte la chimie du film (par exemple, TiN) |

| 4. Dépôt | La vapeur se condense sur la surface du substrat | Forme un film mince, dense et adhérent |

Prêt à améliorer vos matériaux avec des revêtements PVD haute performance ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les applications de revêtement avancées. Que vous développiez des outils résistants à l'usure ou des films minces fonctionnels, notre expertise vous garantit des résultats optimaux. Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires