À la base, le frittage continu est un procédé de fabrication à grand volume qui transforme les matériaux en poudre en une masse solide et dense en les déplaçant à travers un long four doté de zones de température contrôlée. Contrairement aux procédés par lots où les matériaux sont chargés, chauffés et refroidis dans une chambre statique, le frittage continu utilise un système de convoyeur pour assurer un flux constant et automatisé des pièces, augmentant considérablement la vitesse et la cohérence de la production.

La distinction essentielle à comprendre est que le frittage continu privilégie le débit et l'évolutivité par rapport au contrôle atmosphérique précis offert par les procédés par lots. Cela en fait la méthode idéale pour la production en série de composants métalliques et céramiques où l'efficacité est primordiale.

L'objectif fondamental : de la poudre au solide

Pour comprendre le frittage continu, nous devons d'abord saisir les principes fondamentaux du processus de frittage lui-même. C'est une méthode de consolidation pilotée par l'énergie thermique.

Qu'est-ce que le frittage ?

Le frittage est le processus de compactage et de formation d'une masse solide à partir d'un matériau en poudre en appliquant de la chaleur et de la pression. De manière cruciale, la température est maintenue en dessous du point de fusion du matériau.

L'objectif est de réduire les espaces poreux entre les particules initiales, les forçant à se lier et à créer un objet solide et dense.

Le mécanisme au niveau atomique

La magie du frittage se produit au niveau atomique. Lorsque le matériau est chauffé, les atomes gagnent de l'énergie et diffusent à travers les frontières des particules adjacentes.

Cette migration atomique « soude » efficacement les particules ensemble, les fusionnant en une seule pièce cohésive avec une résistance et une densité nettement supérieures.

Pourquoi ne pas simplement faire fondre ?

Le frittage est essentiel pour les matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène et le molybdène, où la fusion serait peu pratique et très énergivore.

De plus, il permet la création de pièces avec une porosité contrôlée ou des microstructures spécifiques qui seraient impossibles à obtenir par coulée.

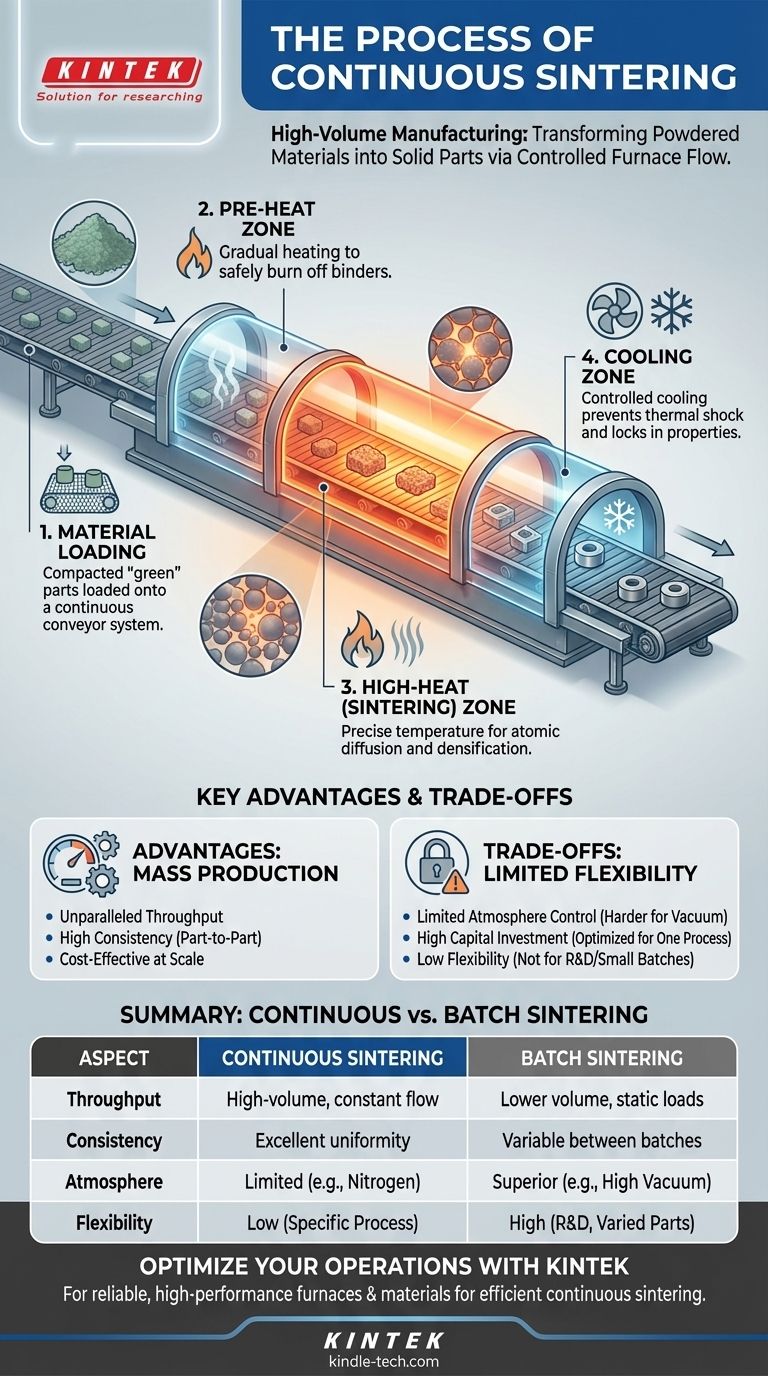

Le processus de frittage continu : un flux étape par étape

Le processus continu convertit les principes du frittage en une opération efficace, de type chaîne de montage. Les pièces, souvent appelées compacts « verts », se déplacent séquentiellement à travers différentes zones d'un four tunnel.

Étape 1 : Chargement du matériau

Les pièces compactées « vertes » sont chargées sur un convoyeur à bande maillée ou poussées par un mécanisme de poussée en céramique à l'entrée du four. La vitesse de chargement est soigneusement contrôlée pour correspondre à la vitesse de traitement du four.

Étape 2 : La zone de préchauffage

Lorsque les pièces entrent dans le four, elles passent d'abord par une zone de préchauffage ou de combustion du liant. La température est progressivement augmentée pour brûler en toute sécurité les lubrifiants ou les agents liants utilisés lors de l'étape initiale de compactage de la poudre.

Étape 3 : La zone de haute chaleur (frittage)

Ensuite, les pièces se déplacent dans la section la plus chaude du four, où la température est maintenue au point de frittage précis pour ce matériau spécifique. C'est dans cette zone que se produisent la diffusion atomique critique et la densification.

Étape 4 : La zone de refroidissement

Enfin, les pièces nouvellement frittées traversent une section de refroidissement contrôlé. Cette réduction progressive de la température est essentielle pour éviter le choc thermique, qui pourrait provoquer des fissures, et pour fixer les propriétés finales souhaitées du matériau.

Comprendre les compromis : frittage continu par rapport au frittage par lots

Le choix entre le frittage continu et le frittage par lots (comme le frittage sous vide ou micro-ondes) est stratégique, défini par un ensemble clair de compromis.

Avantage : Débit et évolutivité

Le principal avantage du frittage continu est son débit immense. Il est conçu pour une production non-stop et à grand volume, ce qui le rend incroyablement rentable à l'échelle.

Avantage : Cohérence

Étant donné que chaque pièce suit exactement le même chemin et subit le profil thermique identique, la cohérence d'une pièce à l'autre est exceptionnellement élevée. Ceci est crucial pour les applications soumises à des exigences de contrôle qualité strictes.

Limitation : Contrôle de l'atmosphère

Bien qu'une atmosphère contrôlée (comme l'azote ou l'hydrogène) puisse être maintenue, il est beaucoup plus difficile d'atteindre un vide de haute pureté par rapport à un four par lots scellé. Cela rend le frittage continu moins adapté aux matériaux très réactifs qui nécessitent des environnements immaculés.

Limitation : Flexibilité

Les fours continus sont de grands équipements à forte intensité de capital, optimisés pour un processus spécifique. Ils ne sont pas facilement ajustables, ce qui les rend inefficaces pour la recherche, le prototypage ou les petites séries de pièces variées.

Faire le bon choix pour votre objectif

Le choix entre un processus de frittage continu ou par lots dépend entièrement de vos priorités opérationnelles et des exigences du matériau.

- Si votre objectif principal est la production à grand volume et l'efficacité des coûts : Le frittage continu est le choix évident pour sa vitesse, son automatisation et sa cohérence inégalées dans la fabrication de masse.

- Si votre objectif principal est la pureté du matériau et les propriétés précises : Les procédés par lots, tels que le frittage sous vide, offrent un contrôle supérieur de l'atmosphère, ce qui est essentiel pour les métaux réactifs ou les céramiques avancées.

- Si votre objectif principal est la R&D ou la production de pièces diverses en petits lots : La flexibilité d'un four par lots est essentielle pour tester différents cycles thermiques et accueillir diverses compositions de matériaux sans temps d'arrêt majeur.

En comprenant cette distinction fondamentale de processus, vous pouvez aligner avec confiance votre stratégie de fabrication sur vos objectifs commerciaux et matériels spécifiques.

Tableau récapitulatif :

| Aspect | Frittage continu | Frittage par lots |

|---|---|---|

| Débit | Grand volume, flux constant | Volume inférieur, charges statiques |

| Cohérence | Excellente uniformité d'une pièce à l'autre | Variable entre les lots |

| Contrôle de l'atmosphère | Limité (ex. : azote/hydrogène) | Supérieur (ex. : vide poussé) |

| Flexibilité | Faible (optimisé pour un processus) | Élevée (idéal pour la R&D et les pièces variées) |

| Idéal pour | Production en série de composants standard | Matériaux réactifs, prototypage, petits lots |

Prêt à augmenter la production de vos composants avec des solutions de frittage fiables ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables, fournissant les fours et les matériaux durables et haute performance nécessaires à des processus de frittage continu efficaces. Que vous produisiez en série des pièces métalliques ou céramiques, notre expertise garantit que vous atteignez la cohérence et le débit dont votre laboratoire a besoin. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut optimiser vos opérations de frittage !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quels sont les principaux avantages du frittage sous vide ? Obtenez une pureté et des performances supérieures

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022