À la base, le processus de forgeage est une méthode de formage du métal par application d'une force de compression localisée. Une pièce de métal, appelée billette ou lingot, est généralement chauffée jusqu'à ce qu'elle soit malléable, puis pressée, martelée ou comprimée dans une forme désirée à l'aide d'outils personnalisés appelés matrices. Le processus se termine par des opérations de refroidissement et de finition pour produire le composant final.

Le forgeage est plus qu'un simple formage du métal ; c'est un processus de raffinement contrôlé. L'immense pression réaligne la structure interne du grain du métal, créant un flux de grain continu et ininterrompu qui donne des pièces d'une résistance, d'une ténacité et d'une résistance à la fatigue supérieures à celles obtenues par d'autres méthodes de fabrication.

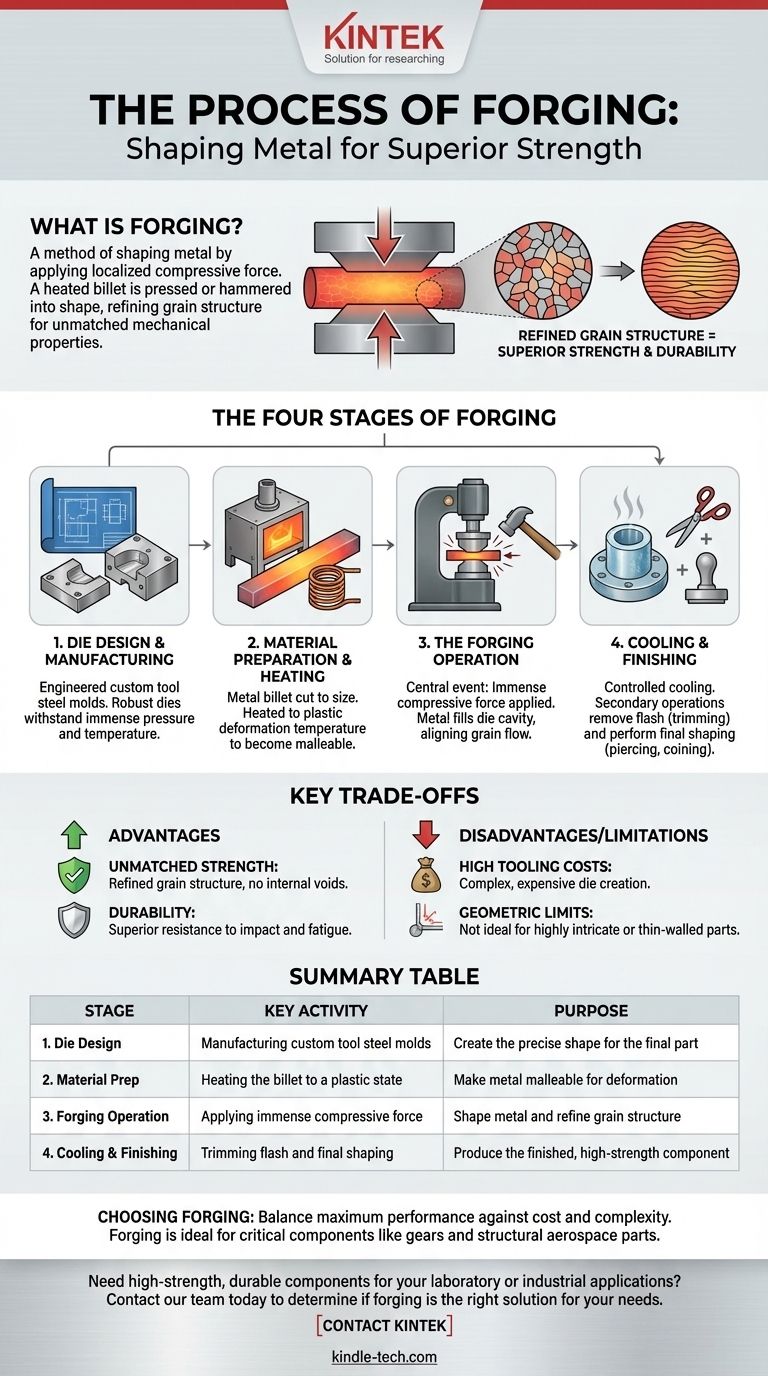

Les quatre étapes du processus de forgeage

Le forgeage peut être décomposé en une séquence de quatre étapes distinctes et critiques, de la conception initiale à la pièce finie. Chaque étape joue un rôle vital dans l'obtention des propriétés mécaniques et des dimensions souhaitées du composant final.

Étape 1 : Conception et fabrication de la matrice

La base de toute opération de forgeage est la matrice. Les matrices sont les deux moitiés d'un moule en acier à outils personnalisé qui donnera sa forme à la pièce forgée.

Ces matrices sont conçues en fonction de la conception spécifique de la pièce du client et sont usinées avec des dimensions précises. Contrairement à un simple moule, un jeu de matrices de forgeage doit être incroyablement robuste pour résister à une pression immense et à des températures extrêmes.

Le jeu de matrices comprend souvent des composants supplémentaires pour les étapes post-forgeage, tels que des matrices de découpe pour enlever l'excès de matière et des matrices d'aplanissement pour le formage final.

Étape 2 : Préparation et chauffage du matériau

Le processus commence par une pièce de métal brut, généralement une barre ou un bloc appelé billette. Ce matériau est coupé à un volume et un poids spécifiques requis pour la pièce finale.

La billette est ensuite chauffée dans un four ou par chauffage par induction. Elle est portée à sa température de déformation plastique – un état où elle devient molle et malléable mais n'est pas fondue. Atteindre la température précise est essentiel pour garantir que le métal s'écoule correctement dans la matrice.

Étape 3 : L'opération de forgeage

C'est l'événement central du processus. La billette chauffée est rapidement transférée et placée sur la moitié inférieure de la matrice dans la presse ou le marteau de forgeage.

Une immense force de compression est alors appliquée, forçant le métal plastifié à s'écouler et à remplir chaque détail de la cavité de la matrice. Cette pression est ce qui transforme fondamentalement le matériau.

La force affine et dirige la structure interne du grain du métal, l'alignant avec le contour de la pièce. Ce flux de grain continu est la principale source de la résistance exceptionnelle d'un composant forgé.

Étape 4 : Refroidissement et finition

Une fois la pièce formée, elle est retirée de la matrice et refroidie de manière contrôlée pour fixer les propriétés métallurgiques souhaitées.

La pièce n'est pas encore complète. Elle présente généralement un excès de matière appelé bavure qui s'est échappé entre les moitiés de la matrice. Des opérations secondaires sont nécessaires pour la finition.

Ces opérations comprennent le découpage (cisaillement de la bavure), le perçage (perforation de trous) et le frappage (estampage pour des surfaces de haute précision). Celles-ci peuvent être effectuées consécutivement dans différentes machines ou intégrées dans une seule matrice multi-stations.

Comprendre les compromis clés

Bien que le forgeage produise des pièces exceptionnellement solides, il implique des compromis spécifiques qui le rendent adapté à certaines applications mais pas à d'autres.

Avantage : Résistance et durabilité inégalées

Le principal avantage du forgeage est la structure de grain raffinée. Cela crée des pièces qui sont significativement plus solides, plus résistantes et plus résistantes aux chocs et à la fatigue que les composants moulés ou usinés. Il n'y a pas de vides internes ni de points faibles.

Inconvénient : Coûts d'outillage initiaux élevés

La création de matrices de forgeage est un processus complexe et coûteux. Comme le notent les références, les jeux de matrices sont plus coûteux que les moules de coulée car ils doivent supporter des forces extrêmes et incluent souvent des outils de découpe et secondaires. Cet investissement initial élevé rend le forgeage plus économique pour les séries de production de volume moyen à élevé.

Limitation : Complexité géométrique

Le forgeage est mieux adapté aux pièces avec une section transversale relativement solide. Il n'est généralement pas idéal pour créer des composants avec des cavités internes très complexes ou des parois très minces et complexes, qui sont souvent mieux servies par le moulage.

Choisir le forgeage pour votre application

Décider d'utiliser le forgeage nécessite d'équilibrer le besoin de performances ultimes avec le coût de fabrication et la complexité de la pièce.

- Si votre objectif principal est une résistance maximale et une résistance à la fatigue : Le forgeage est le choix supérieur pour les composants critiques comme les engrenages, les vilebrequins, les bielles et les pièces structurelles aérospatiales.

- Si votre objectif principal est la rentabilité pour des pièces à faible volume ou très complexes : Vous devriez évaluer des alternatives comme le moulage ou l'usinage, car le coût initial élevé de la matrice de forgeage pourrait ne pas être justifiable.

Comprendre ce processus vous permet de sélectionner la bonne méthode de fabrication en fonction des besoins d'ingénierie, et non seulement de la forme finale.

Tableau récapitulatif :

| Étape | Activité clé | Objectif |

|---|---|---|

| 1. Conception de la matrice | Fabrication de moules en acier à outils personnalisés | Créer la forme précise de la pièce finale |

| 2. Préparation du matériau | Chauffage de la billette à l'état plastique | Rendre le métal malléable pour la déformation |

| 3. Opération de forgeage | Application d'une force de compression immense | Former le métal et affiner la structure du grain |

| 4. Refroidissement et finition | Découpe de la bavure et formage final | Produire le composant fini et très résistant |

Besoin de composants très résistants et durables pour vos applications de laboratoire ou industrielles ? Le processus de forgeage offre des propriétés mécaniques inégalées, mais le choix de la bonne méthode de fabrication est essentiel. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables robustes, étayés par une expertise approfondie en science des matériaux. Laissez nos experts vous aider à déterminer si le forgeage est la bonne solution pour les exigences de performance et de budget de votre projet. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse à chaud manuelle de laboratoire

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

Les gens demandent aussi

- Quel est l'avantage du KBr ? Une transparence IR inégalée pour une spectroscopie précise

- Comment une presse hydraulique de laboratoire améliore-t-elle la précision de la RXF pour les échantillons de catalyseurs ? Améliorer la précision et la stabilité du signal

- Quelle est la température d'une presse hydraulique ? Comprendre la chaleur critique dans votre système hydraulique

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans la préparation de pastilles d'électrolyte solide ? Assurer l'exactitude des données

- Pourquoi utilise-t-on des pastilles de KBr en FTIR ? Obtenez une analyse claire et précise des échantillons solides