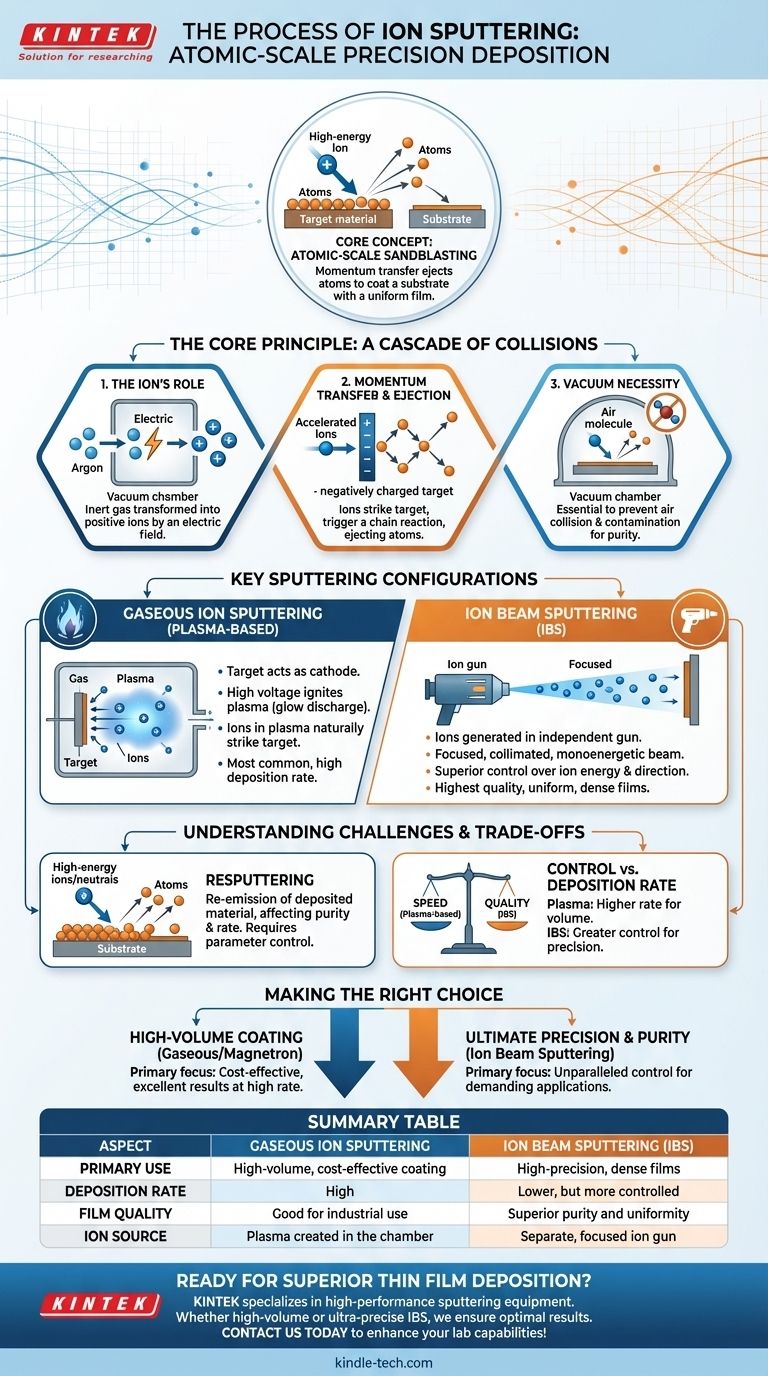

À la base, la pulvérisation ionique est un processus de dépôt physique au cours duquel des ions de haute énergie bombardent un matériau cible, arrachant physiquement des atomes de sa surface. Ces atomes éjectés traversent ensuite le vide et se déposent sur un substrat, formant un film exceptionnellement mince et uniforme. Considérez cela comme une opération de sablage à l'échelle atomique.

Le principe central de la pulvérisation est le transfert de quantité de mouvement. En accélérant des ions d'un gaz inerte vers le matériau source (la cible), une cascade de collisions atomiques éjecte des atomes individuels, qui recouvrent ensuite un objet voisin (le substrat) d'une couche mince de haute qualité.

Le principe fondamental : une cascade de collisions

Pour comprendre la pulvérisation, il faut d'abord saisir la physique de ce qui se passe lorsqu'une particule de haute énergie frappe une surface solide. L'ensemble du processus est orchestré dans un environnement sous vide contrôlé.

Le rôle de l'ion

Le processus commence par l'introduction d'un gaz inerte, généralement de l'argon, dans une chambre à vide. Un champ électrique est appliqué, qui dépouille les atomes de gaz de leurs électrons et les transforme en ions chargés positivement.

Ces ions deviennent les projectiles dans le processus de pulvérisation.

Transfert de quantité de mouvement et éjection

Les ions chargés positivement sont accélérés par un champ électrique vers le matériau source, connu sous le nom de cible, qui porte une charge négative.

Lorsqu'un ion frappe la cible avec une énergie suffisante, il déclenche une cascade de collisions. L'ion transfère sa quantité de mouvement aux atomes qu'il frappe, qui à leur tour frappent d'autres atomes, créant une réaction en chaîne juste sous la surface de la cible.

Si un atome proche de la surface reçoit suffisamment d'énergie pour vaincre ses forces de liaison atomique, il est physiquement éjecté ou « pulvérisé » de la cible.

La nécessité du vide

L'ensemble de ce processus doit se dérouler sous vide pour deux raisons essentielles. Premièrement, cela empêche les atomes pulvérisés d'entrer en collision avec les molécules d'air sur leur chemin vers le substrat. Deuxièmement, cela empêche la contamination et les réactions chimiques indésirables, assurant ainsi la pureté du film déposé.

Configurations de pulvérisation clés

Bien que le principe de collision soit le même, la méthode de création et de direction des ions relève souvent de l'une des deux configurations principales.

Pulvérisation ionique gazeuse (à base de plasma)

C'est la configuration la plus courante. La cible elle-même est utilisée comme cathode (électrode négative) dans le gaz inerte à basse pression.

Une haute tension est appliquée, ce qui enflamme le gaz en une décharge luminescente, ou plasma. Ce plasma est un mélange incandescent d'ions positifs et d'électrons libres.

Les ions positifs du plasma sont naturellement attirés par la cible chargée négativement. Ils accélèrent, la frappent à grande vitesse et initient le processus de pulvérisation.

Pulvérisation par faisceau d'ions (IBS)

Dans cette méthode plus précise, les ions sont générés dans une source d'ions séparée ou un « canon » complètement indépendant du matériau cible.

Ce canon crée un faisceau d'ions hautement focalisé, collimaté et monoénergétique, ce qui signifie qu'ils ont tous presque la même énergie et la même direction. Ce faisceau est ensuite dirigé vers la cible.

Étant donné que l'énergie et la direction des ions sont si étroitement contrôlées, l'IBS produit les films de la plus haute qualité, les plus denses et les plus uniformes disponibles.

Comprendre les compromis et les défis

La pulvérisation est une technique puissante, mais elle n'est pas sans complexités. Comprendre ses limites est essentiel pour obtenir un résultat réussi.

Le problème de la re-pulvérisation

La re-pulvérisation est la réémission de matériaux déjà déposés de la surface du substrat. Cela peut se produire lorsque des ions de haute énergie ou des atomes neutres provenant du plasma bombardent le film nouvellement formé, délogeant certains de ses atomes.

Ce phénomène peut affecter négativement la pureté et le taux de dépôt du film, nécessitant un contrôle minutieux des paramètres du processus tels que la pression et la tension.

Contrôle contre taux de dépôt

Il existe souvent un compromis entre la vitesse du processus et la qualité du film.

Les systèmes à base de plasma offrent généralement des taux de dépôt plus élevés adaptés à la production industrielle. Cependant, la pulvérisation par faisceau d'ions offre un contrôle beaucoup plus grand sur les propriétés du film, ce qui est essentiel pour les applications sensibles telles que l'optique haute performance ou les semi-conducteurs avancés.

Faire le bon choix pour votre objectif

La sélection de la technique de pulvérisation appropriée dépend entièrement des exigences du produit final.

- Si votre objectif principal est un revêtement rentable et à haut volume : La pulvérisation gazeuse ou magnétron est la norme de l'industrie, offrant d'excellents résultats à un taux de dépôt élevé.

- Si votre objectif principal est la précision ultime, la densité et la pureté du film : La pulvérisation par faisceau d'ions offre un contrôle inégalé et constitue le choix supérieur pour les applications exigeantes.

En fin de compte, la pulvérisation ionique est une méthode polyvalente et hautement contrôlée pour concevoir des matériaux au niveau atomique.

Tableau récapitulatif :

| Aspect | Pulvérisation ionique gazeuse | Pulvérisation par faisceau d'ions (IBS) |

|---|---|---|

| Utilisation principale | Revêtement rentable à haut volume | Films denses de haute précision |

| Taux de dépôt | Élevé | Plus faible, mais plus contrôlé |

| Qualité du film | Bon pour un usage industriel | Pureté et uniformité supérieures |

| Source d'ions | Plasma créé dans la chambre | Canon à ions séparé et focalisé |

Prêt à obtenir un dépôt de couche mince supérieur dans votre laboratoire ? KINTEK est spécialisée dans les équipements et consommables de pulvérisation haute performance, offrant des solutions adaptées à vos besoins spécifiques de recherche ou de production. Que vous ayez besoin d'un revêtement à haut volume ou d'une pulvérisation par faisceau d'ions ultra-précise, notre expertise garantit des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités de laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quelles sont les applications des films minces en nanotechnologie ? Alimentation de l'électronique, de l'énergie et des matériaux avancés

- Quels matériaux sont nécessaires pour les films minces ? Métaux, oxydes et semi-conducteurs pour votre application

- Quels sont les matériaux cibles pour la pulvérisation cathodique ? Des métaux aux céramiques pour des films minces précis

- Qu'est-ce que la cathode et l'anode dans la pulvérisation cathodique ? Les composants clés pour le dépôt de couches minces

- Quelles sont les applications environnementales des nanotubes de carbone ? Améliorer l'efficacité et la durabilité

- Qu'est-ce que le diamètre de chiralité d'un nanotube de carbone ? Comment la chiralité détermine les propriétés des CNT

- Quels nanomatériaux sont synthétisés par dépôt chimique en phase vapeur ? Construire des matériaux haute performance avec précision

- Quelles sont les différentes techniques de synthèse des nanotubes de carbone ? De la recherche à l'échelle industrielle