Au cœur de la fabrication du graphite isostatique se trouve un processus en plusieurs étapes et à haute température, conçu pour créer un matériau à grain ultra-fin et exceptionnellement uniforme. Il commence par le mélange de coke pulvérisé avec un liant de brai, qui est ensuite comprimé sous une pression égale de toutes les directions dans une Presse Isostatique à Froid (CIP). Ce bloc « vert » est ensuite soumis à une série de traitements thermiques extrêmes, culminant par une phase de graphitisation jusqu'à 2800°C, pour obtenir sa structure cristalline finale.

La complexité du processus de fabrication isostatique n'est pas un défaut ; c'est la raison précise des propriétés uniformes et supérieures du matériau. En éliminant le grain directionnel trouvé dans d'autres graphites, cette méthode produit un matériau avec une isotropie et une pureté inégalées, le rendant essentiel pour les applications où les graphites conventionnels sont inadéquats.

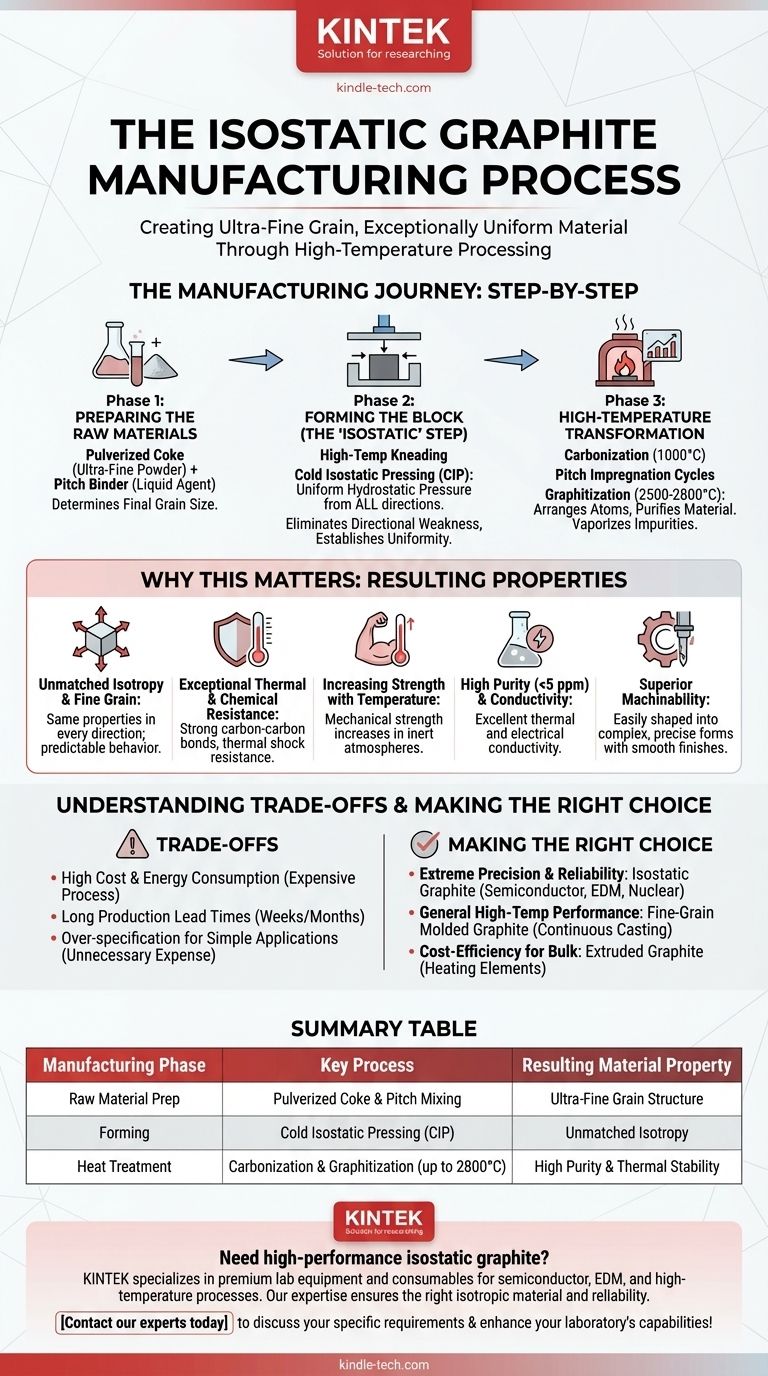

Le Parcours de Fabrication, Étape par Étape

Le voyage de la poudre brute au bloc fini de haute pureté est délibéré et contrôlé. Chaque phase contribue directement aux propriétés finales du matériau.

Phase 1 : Préparation des Matières Premières

La base du graphite isostatique est un mélange précis de deux composants principaux.

Le premier est un coke de haute qualité, généralement dérivé du pétrole ou du charbon, qui est pulvérisé en une poudre ultra-fine. La taille de grain finale du graphite est déterminée à cette étape initiale.

Le second est le brai (pitch), un sous-produit liquide, dense et noir de la cokéfaction du charbon. Ce brai agit comme un liant, maintenant les particules de coke ensemble lors du processus de moulage subséquent.

Phase 2 : Moulage du Bloc (L'Étape « Isostatique »)

C'est l'étape déterminante du processus, où l'uniformité unique du matériau est établie.

Le coke pulvérisé et le liant de brai liquide sont combinés dans un processus de pétrissage à haute température, créant un mélange homogène de consistance pâteuse.

Ce mélange est ensuite placé dans un moule flexible et soumis à une Presse Isostatique à Froid (CIP). Contrairement à l'extrusion ou au moulage par matrice, qui appliquent la pression à partir d'une ou deux directions, une CIP applique une pression hydrostatique immense et uniforme de tous les côtés. Cela garantit que les particules de coke sont compactées sans aucun alignement préférentiel, éliminant ainsi la faiblesse directionnelle inhérente.

Phase 3 : Transformation à Haute Température

Le bloc « vert » pressé n'est pas encore du graphite. Il doit subir une série de traitements thermiques intenses et énergivores pour transformer sa structure.

Premièrement, le bloc est carbonisé ou « cuit » à une température d'environ 1000°C. Cela convertit le liant de brai en carbone solide, créant un bloc de carbone dur et poreux.

Pour augmenter la densité et améliorer les propriétés finales, le bloc peut subir un ou plusieurs cycles d'imprégnation au brai. Il est submergé dans du brai, qui remplit les pores, puis recuit.

Enfin, le bloc est chauffé dans un four de graphitisation à des températures extrêmes, généralement de 2500°C à 2800°C. Cette étape fournit l'énergie nécessaire pour réorganiser les atomes de carbone amorphe en la structure cristalline ordonnée du graphite. Cette phase purifie également le matériau, car la plupart des impuretés se vaporisent à ces températures.

Pourquoi ce Processus est Important : Les Propriétés Résultantes

Le processus de fabrication élaboré produit directement un ensemble de caractéristiques matérielles uniques et hautement souhaitables.

Isotropie Inégalée et Grain Fin

La méthode CIP garantit que le bloc final présente des propriétés isotropes, ce qui signifie que ses caractéristiques mécaniques et thermiques (comme la résistance et la dilatation thermique) sont identiques dans toutes les directions. Ceci, combiné au grain ultra-fin, rend son comportement hautement prévisible et fiable.

Résistance Thermique et Chimique Exceptionnelle

Les liaisons carbone-carbone solides formées lors de la graphitisation confèrent au matériau une stabilité thermique extrêmement élevée et une excellente résistance aux attaques chimiques. Il présente également une résistance supérieure au choc thermique, supportant des changements de température rapides sans se fissurer.

Augmentation de la Résistance avec la Température

Contrairement aux métaux, une caractéristique clé du graphite est que sa résistance mécanique augmente avec l'élévation de la température dans des atmosphères inertes, ce qui le rend idéal pour les environnements à haute chaleur tels que les fours et les tuyères de fusée.

Haute Pureté et Conductivité

Le processus de graphitisation à haute température élimine presque toutes les impuretés, permettant la production de graphite avec des niveaux de pureté inférieurs à 5 parties par million (ppm). La structure cristalline bien ordonnée assure également une conductivité thermique et électrique élevée.

Usinabilité Supérieure

La structure uniforme à grain fin rend le graphite isostatique facile à usiner en formes complexes et précises avec des détails fins et des états de surface lisses, ce qui est essentiel pour les applications dans les semi-conducteurs et l'EDM.

Comprendre les Compromis

Bien que ses propriétés soient exceptionnelles, le graphite isostatique n'est pas la solution à tous les problèmes. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût Élevé et Consommation d'Énergie

Le processus en plusieurs étapes, en particulier les températures extrêmement élevées requises pour la graphitisation, est très énergivore et long. Cela rend le graphite isostatique nettement plus coûteux que le graphite extrudé ou moulé par vibration.

Délais de Production Longs

Les multiples cycles de chauffage, de refroidissement et d'imprégnation signifient que le processus de production peut prendre plusieurs semaines, voire plusieurs mois, du début à la fin. C'est un facteur critique pour la planification de projet et la gestion de la chaîne d'approvisionnement.

Sur-spécification pour les Applications Simples

Pour les applications qui ne nécessitent pas une isotropie parfaite, une pureté extrême ou un grain ultra-fin, l'utilisation de graphite isostatique peut représenter une dépense inutile. Des qualités de graphite plus simples et moins coûteuses fournissent souvent des performances suffisantes pour des applications telles que les moules de fonderie ou les électrodes de four.

Faire le Bon Choix pour Votre Application

La sélection de la bonne qualité de graphite nécessite de trouver un équilibre entre les exigences de performance, le budget et les calendriers de projet.

- Si votre objectif principal est une précision et une fiabilité extrêmes : Le graphite isostatique est le choix définitif pour les applications exigeantes telles que les creusets pour semi-conducteurs, les composants de réacteurs nucléaires ou l'usinage par électro-érosion (EDM) aux détails fins.

- Si votre objectif principal est la performance générale à haute température : D'autres graphites moulés à grain fin peuvent offrir un meilleur équilibre entre coût et performance pour des applications telles que les filières de coulée continue ou les montages de fours.

- Si votre objectif principal est la rentabilité pour les composants en vrac : Le graphite extrudé, qui présente des propriétés directionnelles mais est beaucoup moins coûteux à produire, est probablement la solution la plus pratique pour des articles tels que les éléments chauffants ou les électrodes.

En comprenant le lien direct entre le processus de fabrication et les propriétés du matériau, vous pouvez sélectionner avec confiance le graphite précis que votre projet exige réellement.

Tableau Récapitulatif :

| Phase de Fabrication | Processus Clé | Propriété du Matériau Résultante |

|---|---|---|

| Préparation des Matières Premières | Mélange de Coke Pulvérisé et de Brai | Structure à Grain Ultra-Fin |

| Moulage | Presse Isostatique à Froid (CIP) | Isotropie Inégalée |

| Traitement Thermique | Carbonisation et Graphitisation (jusqu'à 2800°C) | Haute Pureté et Stabilité Thermique |

Besoin de graphite isostatique haute performance pour vos applications de précision ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables haut de gamme, y compris les solutions de graphite de haute pureté pour les processus de semi-conducteurs, d'EDM et à haute température. Notre expertise garantit que vous obtenez le bon matériau avec les propriétés isotropes et la fiabilité qu'exige votre projet. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitation continue sous vide de graphite

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi le graphite est-il utilisé dans les fours ? Obtenez un traitement thermique supérieur et une meilleure efficacité énergétique

- Quel est l'objectif d'un four à graphite ? Atteindre des températures extrêmes pour les matériaux avancés

- Quelle est la plage de température d'un four à graphite ? Atteignez jusqu'à 3000°C pour le traitement des matériaux avancés.

- Quels sont les avantages du four à graphite ? Atteindre une précision et une pureté à haute température

- Le graphite peut-il résister à la chaleur ? Découverte de son potentiel extrême de 3 600 °C en environnements inertes