À la base, le dépôt chimique en phase vapeur à basse pression (LPCVD) est un processus de fabrication utilisé pour créer des couches solides minces exceptionnellement pures et uniformes sur un substrat. Il y parvient en introduisant des gaz précurseurs réactifs dans une chambre chauffée à très basse pression. La chaleur provoque la décomposition et la réaction de ces gaz sur la surface du substrat, construisant la couche une couche atomique à la fois, tandis que la basse pression garantit que les gaz recouvrent la surface uniformément.

L'avantage fondamental du LPCVD ne réside pas seulement dans la création d'une couche mince ; il s'agit d'atteindre un contrôle inégalé. En réduisant considérablement la pression de la chambre, le processus force les réactions chimiques à se produire à la surface du substrat plutôt que dans le gaz, ce qui conduit à des couches exceptionnellement uniformes et pures, même sur des structures 3D complexes.

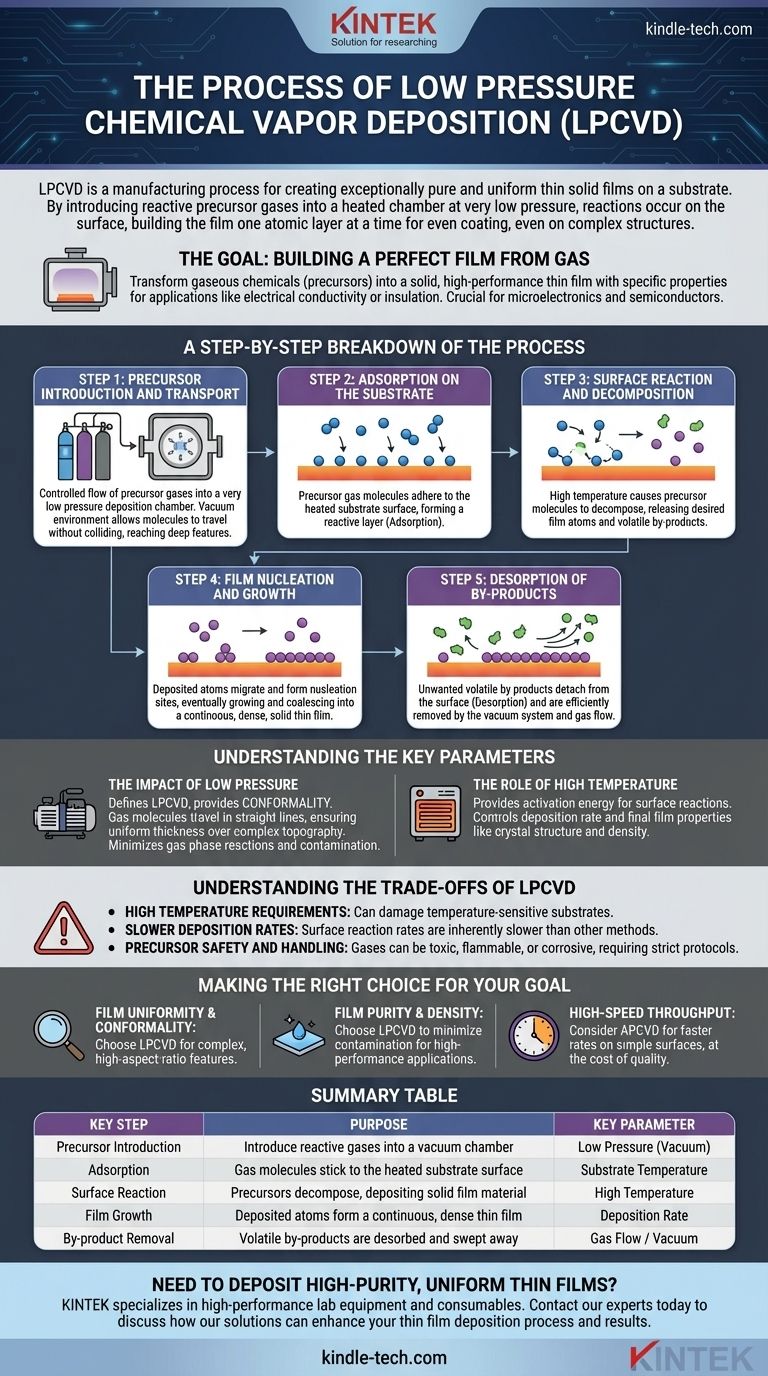

L'objectif : construire une couche parfaite à partir de gaz

L'objectif ultime du LPCVD est de transformer des produits chimiques gazeux, appelés précurseurs, en une couche mince solide et performante avec des propriétés spécifiques et souhaitées. Cette couche devient une partie intégrante du composant final, offrant des caractéristiques telles que la conductivité électrique, l'isolation ou la résistance à l'usure.

Le LPCVD est un processus dominant dans la fabrication de la microélectronique et des semi-conducteurs, où la qualité et l'uniformité de ces couches minces sont absolument essentielles pour les performances des dispositifs.

Une explication étape par étape du processus

Bien qu'il se produise à l'échelle microscopique, le processus LPCVD suit une séquence claire d'événements physiques et chimiques. Chaque étape est précisément contrôlée pour garantir que la couche finale répond aux spécifications.

Étape 1 : Introduction et transport du précurseur

Le processus commence par l'alimentation d'un flux contrôlé d'un ou plusieurs gaz précurseurs dans la chambre de dépôt. La chambre est maintenue à une très basse pression, souvent des milliers de fois inférieure à celle de l'atmosphère.

Cet environnement sous vide est essentiel. Il permet aux molécules de gaz de parcourir de longues distances sans entrer en collision, garantissant qu'elles atteignent toutes les zones du substrat, y compris les tranchées profondes ou les caractéristiques complexes.

Étape 2 : Adsorption sur le substrat

Lorsque les molécules de gaz précurseur arrivent au substrat chauffé, elles perdent de l'énergie et « collent » temporairement à la surface. Ce processus physique est connu sous le nom d'adsorption.

La surface du substrat est maintenant recouverte d'une couche de molécules réactives, prête pour l'étape suivante.

Étape 3 : Réaction de surface et décomposition

La température élevée du substrat fournit l'énergie thermique nécessaire pour rompre les liaisons chimiques au sein des molécules de précurseur adsorbées. C'est la réaction chimique centrale du processus.

Les précurseurs se décomposent, laissant derrière eux les atomes souhaités pour la couche et créant d'autres sous-produits chimiques volatils.

Étape 4 : Nucléation et croissance du film

Les atomes déposés ne forment pas initialement une couche uniforme. Ils migrent à travers la surface du substrat jusqu'à ce qu'ils trouvent des « sites de nucléation » stables et commencent à former de minuscules îlots du nouveau matériau.

Ces îlots grandissent et fusionnent, formant finalement une couche mince continue, dense et solide sur le substrat.

Étape 5 : Désorption des sous-produits

Les sous-produits volatils indésirables de la réaction chimique (Étape 3) doivent être éliminés. Ces molécules se détachent de la surface dans un processus appelé désorption.

Un flux de gaz continu à travers la chambre, maintenu par le système de vide, balaie efficacement ces sous-produits, les empêchant d'être incorporés dans la couche sous forme d'impuretés.

Comprendre les paramètres clés

Le succès du LPCVD repose sur le contrôle précis de deux variables principales : la pression et la température.

L'impact de la basse pression

La basse pression est ce qui définit le LPCVD et lui confère son principal avantage : la conformité. Parce que les molécules de gaz peuvent voyager en ligne droite vers la surface, le processus n'est pas limité par la diffusion. Cela lui permet de déposer une couche d'épaisseur parfaitement uniforme sur des topographies très complexes et irrégulières.

De plus, en réduisant la densité des molécules de gaz, la basse pression minimise les réactions chimiques indésirables en phase gazeuse, qui formeraient autrement des particules contaminant la couche.

Le rôle de la haute température

La température est le moteur du processus. Elle fournit l'énergie d'activation nécessaire pour initier les réactions chimiques à la surface du substrat.

Le contrôle de la température permet aux ingénieurs de contrôler le taux de dépôt et d'influencer les propriétés finales de la couche, telles que sa structure cristalline et sa densité.

Comprendre les compromis du LPCVD

Bien que puissant, le LPCVD n'est pas la solution pour toutes les applications. Ses principales limitations sont une conséquence directe de ses forces.

Exigences de haute température

Le LPCVD fonctionne généralement à des températures élevées (souvent >600°C), ce qui peut endommager ou altérer les substrats sensibles à la température comme les plastiques ou certaines couches métalliques. Cela limite la gamme de matériaux avec lesquels il peut être utilisé.

Taux de dépôt plus lents

Le processus est intrinsèquement contrôlé par les vitesses de réaction de surface, qui sont souvent plus lentes que les vitesses limitées par le transport de masse des techniques à plus haute pression. Cela fait du LPCVD un processus relativement lent, échangeant la vitesse contre une qualité de couche supérieure.

Sécurité et manipulation des précurseurs

Les gaz utilisés comme précurseurs en LPCVD peuvent être très toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité et des systèmes de manipulation des gaz sophistiqués et coûteux.

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt dépend entièrement du résultat requis. Le LPCVD est un outil de haute précision pour les applications exigeantes.

- Si votre objectif principal est l'uniformité et la conformité de la couche : le LPCVD est le choix supérieur pour le revêtement de caractéristiques complexes à rapport d'aspect élevé que l'on trouve dans la microélectronique moderne.

- Si votre objectif principal est la pureté et la densité de la couche : l'environnement à basse pression minimise la contamination par les particules, ce qui rend le LPCVD idéal pour les applications optiques et électroniques de haute performance.

- Si votre objectif principal est un débit élevé sur des surfaces simples et planes : vous pourriez envisager des alternatives comme le CVD à pression atmosphérique (APCVD), qui offre des taux de dépôt plus rapides au détriment de la qualité de la couche.

En fin de compte, maîtriser le processus LPCVD consiste à tirer parti de son contrôle précis sur l'environnement de dépôt pour construire des matériaux d'une qualité inégalée.

Tableau récapitulatif :

| Étape clé | Objectif | Paramètre clé |

|---|---|---|

| Introduction du précurseur | Introduire des gaz réactifs dans une chambre à vide | Basse pression (vide) |

| Adsorption | Les molécules de gaz adhèrent à la surface chauffée du substrat | Température du substrat |

| Réaction de surface | Les précurseurs se décomposent, déposant un matériau de couche solide | Haute température |

| Croissance du film | Les atomes déposés forment une couche mince continue et dense | Taux de dépôt |

| Élimination des sous-produits | Les sous-produits volatils sont désorbés et balayés | Débit de gaz / Vide |

Besoin de déposer des couches minces de haute pureté et uniformes pour votre projet de semi-conducteurs ou de matériaux avancés ?

Le processus LPCVD est une pierre angulaire de la fabrication de haute précision, mais il nécessite des connaissances spécialisées et un équipement fiable pour être exécuté avec succès. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance pour les besoins exigeants des laboratoires. Notre expertise peut vous aider à tirer parti des avantages du LPCVD – conformité exceptionnelle et pureté de la couche – pour vos applications les plus critiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus et vos résultats de dépôt de couches minces.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore