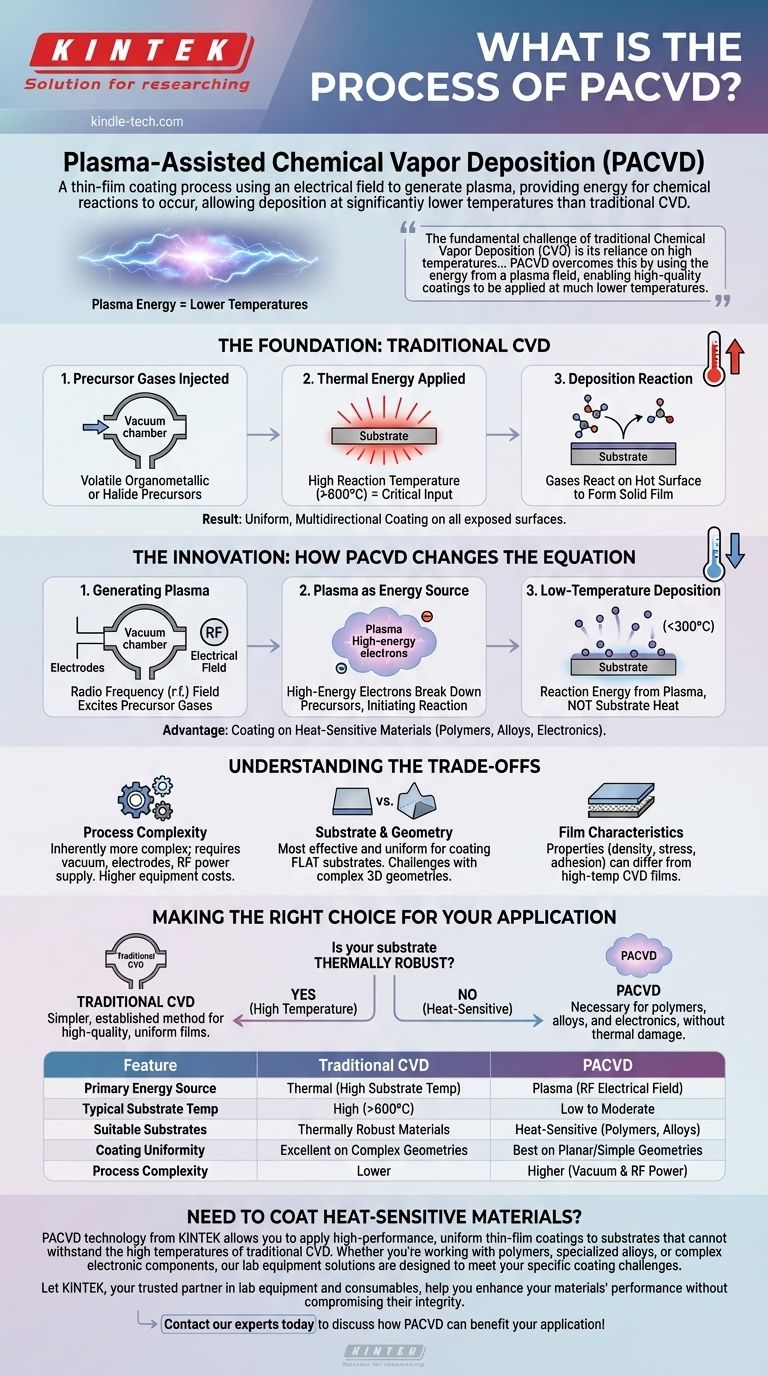

Le dépôt chimique en phase vapeur assisté par plasma (PACVD) est un processus de revêtement de films minces qui utilise un champ électrique pour générer un plasma, lequel fournit l'énergie nécessaire aux réactions chimiques. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel qui repose uniquement sur une chaleur élevée, le PACVD permet aux gaz précurseurs de réagir et de se déposer sur un substrat à des températures nettement plus basses.

Le défi fondamental du dépôt chimique en phase vapeur (CVD) traditionnel est sa dépendance aux températures élevées, qui peuvent endommager les matériaux sensibles. Le PACVD surmonte cela en utilisant l'énergie d'un champ de plasma, permettant l'application de revêtements de haute qualité à des températures beaucoup plus basses.

Le Fondement : Comprendre le CVD Traditionnel

Pour saisir l'innovation du PACVD, il faut d'abord comprendre les principes du dépôt chimique en phase vapeur (CVD) conventionnel. C'est un processus industriel largement utilisé pour créer des films solides haute performance.

Introduction des Gaz Précurseurs

Le processus commence par l'injection de gaz précurseurs volatils dans une chambre de réaction sous vide. Ces précurseurs sont généralement des composés organométalliques ou halogénés qui contiennent les éléments du revêtement souhaité.

Le Rôle de l'Énergie Thermique

Dans le CVD traditionnel, un ou plusieurs substrats dans la chambre sont chauffés à une température de réaction élevée. Cette énergie thermique est l'apport critique qui pilote l'ensemble du processus.

La Réaction de Dépôt

La chaleur intense provoque la réaction ou la décomposition des gaz précurseurs directement sur la surface du substrat chaud. Cette réaction chimique entraîne la formation d'un matériau solide qui adhère à la surface.

Un Revêtement Uniforme et Multidirectionnel

Avec le temps, ce processus construit un film mince, uniforme et de haute pureté. Étant donné que le dépôt est piloté par une réaction chimique en phase vapeur, le revêtement se forme uniformément sur toutes les surfaces exposées du composant, ce qui le distingue des méthodes à ligne de visée.

L'Innovation : Comment le PACVD Change la Donne

Le PACVD est une évolution directe du CVD, conçue spécifiquement pour éliminer le besoin de températures de substrat extrêmement élevées. Il y parvient en introduisant une nouvelle forme d'énergie dans le système.

Génération du Plasma

Un système PACVD fonctionne dans une chambre à vide contenant deux électrodes. Un champ électrique à radiofréquence (r.f.) est appliqué à ces électrodes, ce qui excite les gaz précurseurs en état de plasma.

Le Plasma comme Source d'Énergie

Ce plasma est un gaz partiellement ionisé contenant des électrons de haute énergie. Ces électrons, et non l'énergie thermique du substrat, fournissent l'énergie nécessaire pour décomposer les molécules de gaz précurseur et initier la réaction chimique.

L'Avantage Basse Température

Étant donné que l'énergie de réaction provient du plasma lui-même, le substrat peut rester à une température beaucoup plus basse. Cela permet le dépôt de films minces de haute qualité sur des matériaux qui fondraient, se déformeraient ou seraient autrement endommagés par la chaleur du CVD traditionnel.

Comprendre les Compromis

Bien que la capacité du PACVD à fonctionner à basse température soit un avantage significatif, il est important de comprendre les considérations associées.

Complexité du Processus

Un système PACVD est intrinsèquement plus complexe qu'un four CVD thermique standard. Il nécessite une chambre à vide, des électrodes et une alimentation en courant radiofréquence, ce qui peut augmenter les coûts d'équipement et d'exploitation.

Substrat et Géométrie

Le champ de plasma est le plus efficace et le plus uniforme entre les électrodes planes. Cela rend le processus exceptionnellement adapté au revêtement de substrats plats, mais peut présenter des défis pour les géométries tridimensionnelles très complexes.

Caractéristiques du Film

Les propriétés d'un film déposé par PACVD — telles que la densité, la contrainte interne et l'adhérence — peuvent différer de celles d'un film créé par CVD à haute température. Ces différences doivent être prises en compte en fonction des exigences de performance spécifiques du produit final.

Faire le Bon Choix pour Votre Application

Le choix entre le CVD traditionnel et le PACVD repose sur un facteur critique unique : la stabilité thermique de votre substrat.

- Si votre substrat est thermiquement robuste et peut résister à des températures élevées : Le CVD traditionnel est souvent une méthode plus simple et plus établie pour obtenir des films uniformes et de haute qualité.

- Si votre substrat est sensible à la chaleur (comme les polymères, certains alliages ou l'électronique complexe) : Le PACVD est le choix nécessaire, car il fournit l'énergie de réaction sans nécessiter de températures élevées dommageables.

En fin de compte, votre décision est dictée par les limites thermiques de votre substrat, le PACVD offrant une solution essentielle pour les applications sensibles à la température.

Tableau Récapitulatif :

| Caractéristique | CVD Traditionnel | PACVD |

|---|---|---|

| Source d'Énergie Principale | Thermique (Température de Substrat Élevée) | Plasma (Champ Électrique RF) |

| Température Typique du Substrat | Élevée (Souvent > 600°C) | Basse à Modérée |

| Substrats Adaptés | Matériaux Thermiquement Robustes | Matériaux Sensibles à la Chaleur (Polymères, Certains Alliages) |

| Uniformité du Revêtement | Excellente sur Géométries Complexes | Optimale sur Géométries Planes ou Simples |

| Complexité du Processus | Inférieure | Supérieure (Nécessite Vide & Alimentation RF) |

Besoin de Revêtir des Matériaux Sensibles à la Chaleur ?

La technologie PACVD de KINTEK vous permet d'appliquer des revêtements de films minces uniformes et haute performance sur des substrats qui ne peuvent pas supporter les températures élevées du CVD traditionnel. Que vous travailliez avec des polymères, des alliages spécialisés ou des composants électroniques complexes, nos solutions d'équipement de laboratoire sont conçues pour répondre à vos défis de revêtement spécifiques.

Laissez KINTEK, votre partenaire de confiance en équipement et consommables de laboratoire, vous aider à améliorer la performance de vos matériaux sans compromettre leur intégrité.

Contactez nos experts dès aujourd'hui pour discuter des avantages du PACVD pour votre application !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Combien coûte le revêtement DLC ? Une analyse détaillée des facteurs de prix

- Qu'est-ce que la technique PECVD ? Débloquez le dépôt de couches minces à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Comment la fréquence de fonctionnement de l'alimentation RF affecte-t-elle le processus PECVD ? Optimisation de la densité et de l'uniformité du film

- Comment la puissance de la radiofréquence (RF) affecte-t-elle le processus PECVD ? Maîtrisez l'ionisation pour une qualité de couche mince supérieure

- Comment l'espacement des plaques polaires et la taille de la chambre de réaction affectent-ils le PECVD ? Optimisez l'uniformité de vos films et votre débit

- Qu'est-ce qu'une source de plasma ? Un guide pour générer et contrôler le gaz ionisé pour les applications industrielles