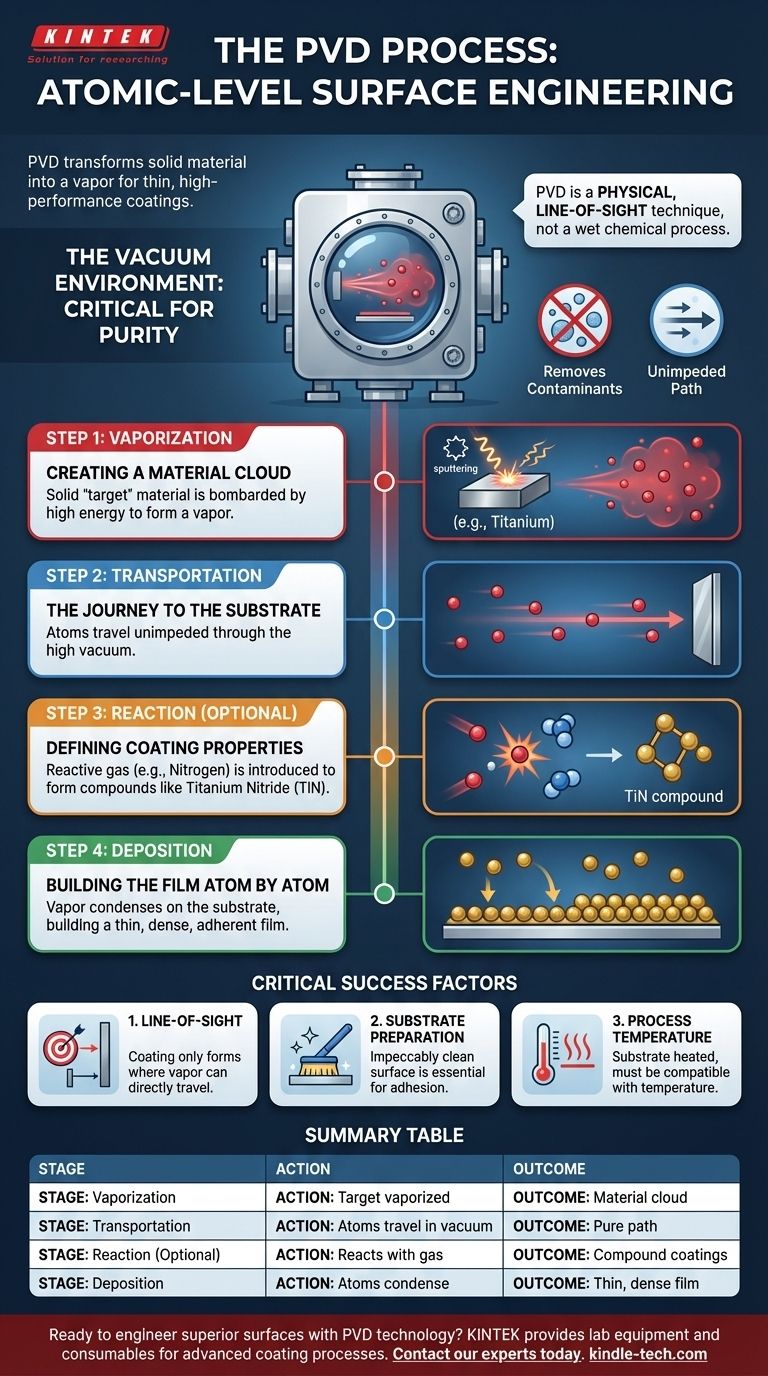

À la base, le processus de dépôt physique en phase vapeur (PVD) est une technique sous vide qui transforme un matériau solide en vapeur, le transporte atome par atome à travers le vide, puis le dépose sous forme de revêtement mince et performant sur un substrat. Cette méthode consiste fondamentalement à construire une nouvelle couche de surface à partir de zéro, offrant un contrôle précis sur les propriétés finales de la finition.

L'idée essentielle est que le PVD n'est pas un processus chimique humide comme la galvanoplastie ; c'est une technique physique, en ligne de mire, réalisée sous vide poussé. Cet environnement sous vide est la clé qui permet aux atomes individuels d'un matériau de revêtement de voyager sans entrave d'une source vers la pièce cible, assurant un film pur, dense et fortement lié.

L'environnement : le rôle critique du vide

Avant que tout revêtement ne puisse avoir lieu, l'environnement approprié doit être établi. L'ensemble du processus PVD se déroule à l'intérieur d'une chambre à vide scellée.

Pourquoi le vide est non négociable

Le vide poussé (très basse pression) est essentiel pour deux raisons. Premièrement, il élimine l'air et les autres molécules de gaz qui pourraient contaminer le revêtement ou réagir avec le matériau vaporisé de manière incontrôlée.

Deuxièmement, il fournit un chemin clair et dégagé pour que les atomes de revêtement voyagent de leur source vers la pièce à revêtir, connue sous le nom de substrat.

Déconstruire le processus PVD : étape par étape

Bien que les techniques spécifiques varient, chaque processus PVD suit trois étapes fondamentales. Une quatrième étape de réaction, facultative, est souvent incluse pour créer des revêtements céramiques spécifiques de haute performance.

Étape 1 : Vaporisation - Création d'un nuage de matière

Le processus commence par un matériau source solide, appelé la cible. Cette cible est faite du matériau que nous voulons utiliser pour le revêtement (par exemple, titane, chrome, aluminium).

Une source d'énergie élevée est utilisée pour bombarder cette cible, délogeant les atomes et les convertissant en vapeur ou en plasma. Les méthodes courantes incluent la pulvérisation cathodique, qui utilise des ions pour arracher les atomes de la cible, ou l'évaporation thermique, qui utilise la chaleur pour les faire bouillir.

Étape 2 : Transport - Le voyage vers le substrat

Une fois vaporisés, ces atomes ou molécules traversent la chambre à vide de la cible vers le substrat. Le vide garantit qu'ils voyagent en ligne droite sans entrer en collision avec d'autres particules, ce qui perturberait le processus.

Étape 3 : La réaction - Définir les propriétés du revêtement

C'est une étape souvent critique où les propriétés finales du revêtement sont définies. Pour de nombreuses applications, un gaz réactif spécifique (comme l'azote, l'oxygène ou le méthane) est introduit précisément dans la chambre.

Les atomes métalliques vaporisés réagissent avec ce gaz pour former un nouveau composé. Par exemple, la vapeur de titane réagira avec l'azote gazeux pour former le composé extrêmement dur et de couleur dorée Nitrures de Titane (TiN). Si aucun gaz réactif n'est utilisé, le matériau source original se dépose sous sa forme pure.

Étape 4 : Dépôt - Construction du film atome par atome

Lorsque la vapeur de revêtement atteint le substrat, elle se condense sur la surface plus froide. Cette condensation s'accumule, atome par atome, pour former un film mince, dense et très adhérent.

Parce que le film est construit au niveau atomique, il se conforme précisément à la texture de surface du substrat tout en offrant un ensemble complètement nouveau de propriétés de surface.

Pièges courants et considérations

Le PVD est une technologie puissante, mais son efficacité dépend de la compréhension de ses principes de fonctionnement et de ses limites.

Dépendance de la ligne de mire

Le PVD est un processus "en ligne de mire". Le revêtement ne peut se former que sur les surfaces que le matériau source vaporisé peut atteindre directement. Cela rend difficile de revêtir uniformément l'intérieur de formes complexes ou de trous profonds et étroits.

La préparation du substrat est essentielle

L'adhérence et la qualité du revêtement PVD dépendent de manière critique de la propreté du substrat. La surface doit être impeccablement propre – exempte d'huiles, d'oxydes et de tout autre contaminant – pour que la liaison atomique se forme correctement. Un nettoyage inapproprié est une cause principale de défaillance du revêtement.

Température du processus

Bien que le PVD soit considéré comme un processus à "basse température" par rapport à des techniques comme le CVD, le substrat est toujours chauffé à plusieurs centaines de degrés Celsius. Cette température doit être compatible avec le matériau du substrat pour éviter la déformation ou l'altération de ses propriétés fondamentales.

Faire le bon choix pour votre objectif

Comprendre les étapes du processus PVD vous permet de spécifier le bon type de revêtement pour votre application.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : Vous avez besoin d'un processus PVD réactif qui crée un revêtement céramique, tel que le nitrure de titane (TiN), le nitrure de chrome (CrN) ou le carbonitrure de titane (TiCN).

- Si votre objectif principal est une couleur décorative spécifique ou la conductivité : Un processus PVD non réactif déposant un métal pur (comme le titane ou l'aluminium) ou un alliage spécifique est probablement le choix optimal.

- Si votre composant a des géométries internes complexes : Vous devez tenir compte de la nature en ligne de mire du PVD et vous assurer que la pièce est fixée correctement, ou envisager si un processus alternatif, non en ligne de mire, est plus approprié.

En contrôlant chaque étape de cette construction au niveau atomique, le PVD permet une ingénierie précise des surfaces avec des performances supérieures.

Tableau récapitulatif :

| Étape du processus PVD | Action clé | Résultat |

|---|---|---|

| 1. Vaporisation | Le matériau cible est vaporisé (par ex., par pulvérisation cathodique). | Crée un nuage d'atomes de revêtement. |

| 2. Transport | Les atomes voyagent sans entrave à travers un vide poussé. | Assure un chemin pur et direct vers le substrat. |

| 3. Réaction (Facultatif) | La vapeur réagit avec un gaz (par ex., Azote). | Forme des revêtements composés comme le nitrure de titane (TiN). |

| 4. Dépôt | Les atomes se condensent et se lient au substrat. | Construit un film mince, dense et très adhérent. |

Prêt à concevoir des surfaces supérieures avec la technologie PVD ? KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables nécessaires aux processus de revêtement avancés. Que vous développiez des outils résistants à l'usure ou des finitions décoratives, nos solutions garantissent des résultats précis et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en matière de PVD et d'ingénierie des surfaces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés