Essentiellement, la pyrolyse est un processus de décomposition thermique qui transforme la biomasse, telle que le bois ou les déchets agricoles, en biochar. Ceci est réalisé en chauffant le matériau à des températures élevées dans un environnement scellé, sans oxygène ou avec une quantité limitée d'oxygène. Sans oxygène, la biomasse ne brûle pas ; au lieu de cela, elle se décompose en un solide stable et riche en carbone (biochar), ainsi qu'en co-produits liquides (bio-huile) et gazeux (syngaz).

Le principe fondamental de la production de biochar n'est pas simplement de chauffer la biomasse, mais de contrôler précisément les conditions de ce processus de chauffage. Le rendement final et les caractéristiques de votre biochar sont directement déterminés par des variables clés, la température étant le facteur le plus influent.

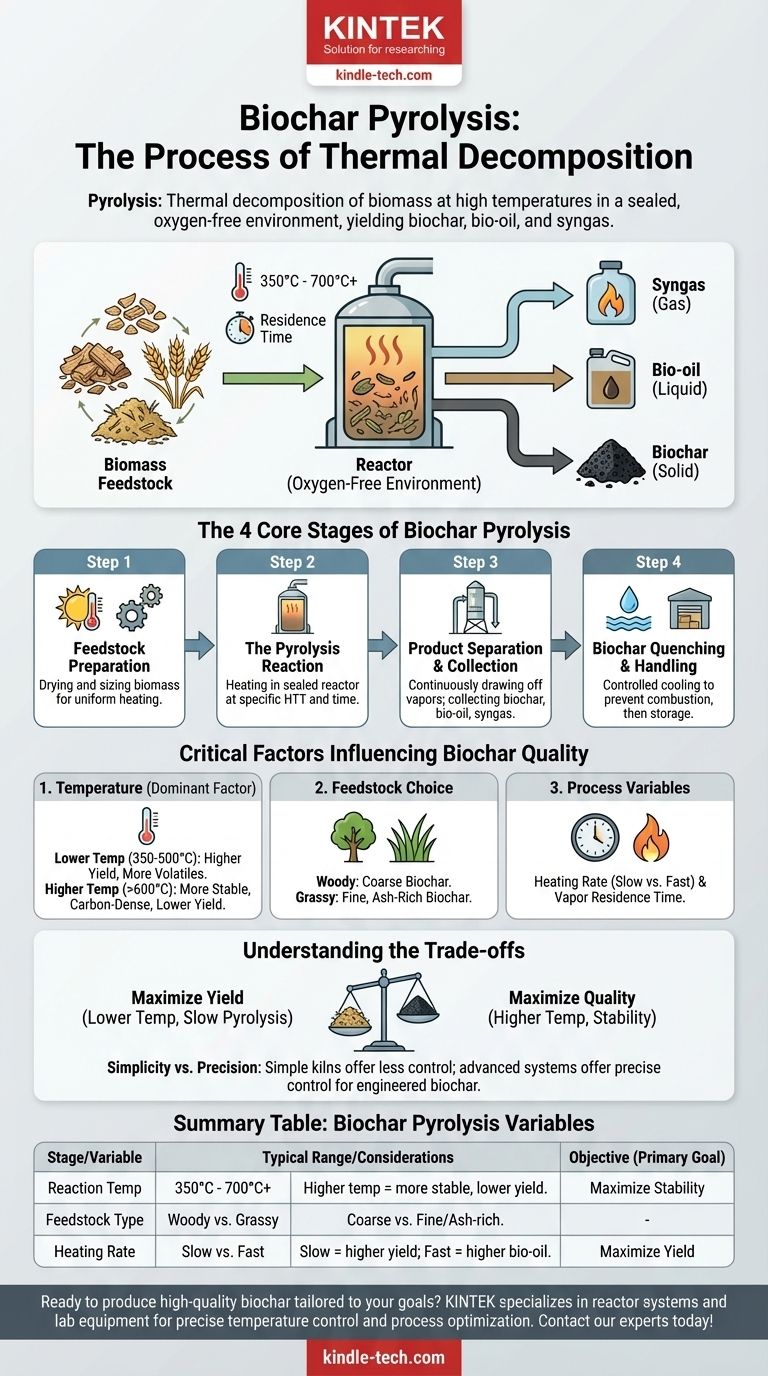

Les étapes clés de la pyrolyse du biochar

La transformation de la biomasse brute en biochar fini suit un processus clair et multi-étapes. Chaque étape offre une opportunité d'influencer la qualité du produit final.

Étape 1 : Préparation de la matière première

Le processus commence par la matière organique brute, ou matière première. Cela peut inclure une large gamme de matériaux comme le bois de pin, la paille de blé, les déchets verts, ou même les algues séchées.

Cette étape initiale implique la préparation de la biomasse pour le réacteur, ce qui peut inclure le séchage pour réduire la teneur en humidité et le broyage ou le concassage pour créer une taille de particule uniforme pour un chauffage homogène.

Étape 2 : La réaction de pyrolyse

La matière première préparée est introduite dans un réacteur, qui est ensuite scellé pour éliminer l'oxygène. La biomasse est chauffée à une température de pyrolyse spécifique, typiquement comprise entre 350°C et 700°C ou plus.

Le matériau est maintenu à cette température de traitement la plus élevée (HTT) pendant un temps de résidence spécifique. Pendant cette phase, les composés volatils sont éliminés sous forme de gaz et de vapeurs, laissant derrière eux le biochar solide et dense en carbone.

Étape 3 : Séparation et collecte des produits

Au fur et à mesure que la biomasse se décompose, elle se sépare en trois produits distincts : le biochar solide, la bio-huile liquide et le syngaz.

Une usine de pyrolyse efficace dispose de mécanismes distincts pour évacuer en continu les vapeurs et les gaz chauds. Ceux-ci peuvent être condensés pour récupérer la bio-huile ou utilisés comme combustible pour entretenir la réaction, tandis que le biochar solide reste dans la chambre primaire.

Étape 4 : Trempe et manipulation du biochar

Une fois la réaction terminée, le biochar chaud doit être refroidi de manière contrôlée. Ce processus, connu sous le nom de trempe, l'empêche de brûler lors de l'exposition à l'oxygène.

Après la trempe, le biochar stable est collecté, stocké et préparé pour son application prévue, que ce soit en agriculture, en filtration ou en construction.

Facteurs critiques influençant la qualité du biochar

Il ne suffit pas de suivre les étapes ; maîtriser le processus signifie comprendre les variables qui contrôlent le résultat.

Le rôle dominant de la température

La température de traitement la plus élevée (HTT) a la plus grande influence globale sur les propriétés du biochar. Des températures plus basses (350-500°C) ont tendance à produire un rendement plus élevé de biochar, mais le charbon lui-même contient plus de matières volatiles.

Des températures plus élevées (>600°C) produisent un rendement de biochar plus faible mais donnent un produit plus stable, dense en carbone, avec une surface spécifique plus élevée.

L'impact du choix de la matière première

Le matériau de départ est important. La biomasse ligneuse produit généralement un biochar grossier et en blocs, tandis que les matières premières herbacées comme la paille donnent un biochar plus fin et plus riche en cendres. La structure chimique inhérente de la matière première établit la base des caractéristiques du produit final.

Autres variables du processus

Bien que secondaires par rapport à la température, des facteurs tels que le taux de chauffage et le temps de résidence des vapeurs jouent également un rôle. La pyrolyse lente, qui implique un faible taux de chauffage, maximise le rendement en biochar, atteignant souvent jusqu'à 30 % de rendement en poids sec. La pyrolyse rapide privilégie la production de bio-huile.

Comprendre les compromis

Produire du biochar est un équilibre entre des objectifs concurrents. Il n'y a pas de "meilleure" méthode unique, seulement la meilleure méthode pour un objectif spécifique.

Rendement vs. Qualité

Il existe un compromis inhérent entre la quantité de biochar produite et ses qualités spécifiques.

Un processus optimisé pour un rendement maximal (par exemple, pyrolyse lente à des températures plus basses) ne produira pas le biochar le plus stable et le plus riche en carbone. Inversement, viser une stabilité élevée du carbone avec des températures élevées réduira inévitablement votre rendement solide total.

Simplicité vs. Précision

Les systèmes de pyrolyse simples et peu coûteux (comme les fours ou les réacteurs discontinus) peuvent produire du biochar de qualité mais offrent un contrôle limité sur la température et le taux de chauffage.

Les systèmes à flux continu hautement instrumentés offrent un contrôle précis sur toutes les variables, permettant une production constante de biochar "ingénierisé". Cependant, cette précision s'accompagne de coûts d'investissement et d'exploitation considérablement plus élevés.

Faire le bon choix pour votre objectif

Pour produire le bon biochar, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est de maximiser le rendement en biochar pour le volume du sol : Utilisez une pyrolyse lente avec des températures de pointe plus basses (environ 450-550°C).

- Si votre objectif principal est de créer un biochar très stable pour la séquestration du carbone à long terme : Utilisez des températures de pointe plus élevées (au-dessus de 600°C), en acceptant un rendement global plus faible.

- Si votre objectif principal est de traiter des flux de déchets diversifiés et humides : Investissez dans des équipements robustes de séchage et de préparation de la matière première en amont de l'unité de pyrolyse.

Comprendre ces facteurs de contrôle vous permet de concevoir le processus de pyrolyse pour créer un biochar avec les propriétés exactes dont vous avez besoin.

Tableau récapitulatif :

| Étape | Variable clé | Plage/Considérations typiques |

|---|---|---|

| Réaction | Température de pyrolyse | 350°C - 700°C+ (Temp. plus élevée = biochar plus stable, rendement plus faible) |

| Matière première | Type de biomasse | Ligneuse (biochar grossier) vs. Herbacée (biochar fin, riche en cendres) |

| Processus | Taux de chauffage | Pyrolyse lente (maximise le rendement en biochar) vs. Pyrolyse rapide (maximise la bio-huile) |

| Objectif | Objectif principal | Maximiser le rendement (temp. plus basse) vs. Maximiser la stabilité/séquestration du carbone (temp. plus élevée) |

Prêt à produire du biochar de haute qualité adapté à vos objectifs spécifiques ?

Que votre objectif soit de maximiser le rendement pour l'amendement du sol ou de créer un produit très stable pour la séquestration du carbone, l'équipement de laboratoire approprié est crucial pour un contrôle précis de la température et l'optimisation du processus. KINTEK est spécialisé dans les systèmes de réacteurs et l'équipement de laboratoire pour la recherche et le développement en pyrolyse, vous aidant à obtenir des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins en production de biochar et trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la vitesse de la pyrolyse ? Un guide pour contrôler la vitesse du processus pour le produit souhaité

- Quel combustible est utilisé dans les fours rotatifs ? Optimisez l'efficacité et le coût de votre four

- Quel est l'objectif d'un lit fluidisé ? Atteindre un transfert de chaleur et une efficacité de processus supérieurs

- Quels sont les avantages de la pyrolyse par micro-ondes ? Obtenez une conversion des déchets en valeur plus rapide et plus efficace

- Quel est le rôle du catalyseur dans la pyrolyse ? Transformer les déchets en produits de grande valeur

- Quelles sont les conditions opérationnelles de la pyrolyse ? Maîtriser la chaleur, le réacteur et la matière première pour des résultats optimaux

- Quel est le mécanisme de pyrolyse des matériaux de biomasse ? Un guide pour convertir la biomasse en biochar, bio-huile et syngaz

- Quels sont les avantages de la pyrolyse assistée par micro-ondes ? Obtenez une production de bio-huile plus rapide et plus efficace