À la base, le dépôt de couches minces est une famille de procédés de fabrication utilisés pour appliquer une couche de matériau exceptionnellement fine sur une surface, appelée substrat. Ces couches, allant de quelques atomes à plusieurs micromètres d'épaisseur, sont fondamentales pour la création de produits de haute technologie modernes, des puces informatiques aux panneaux solaires. Le processus permet une ingénierie précise des propriétés d'un matériau – telles que sa conductivité électrique, sa dureté ou son comportement optique – à l'échelle nanométrique.

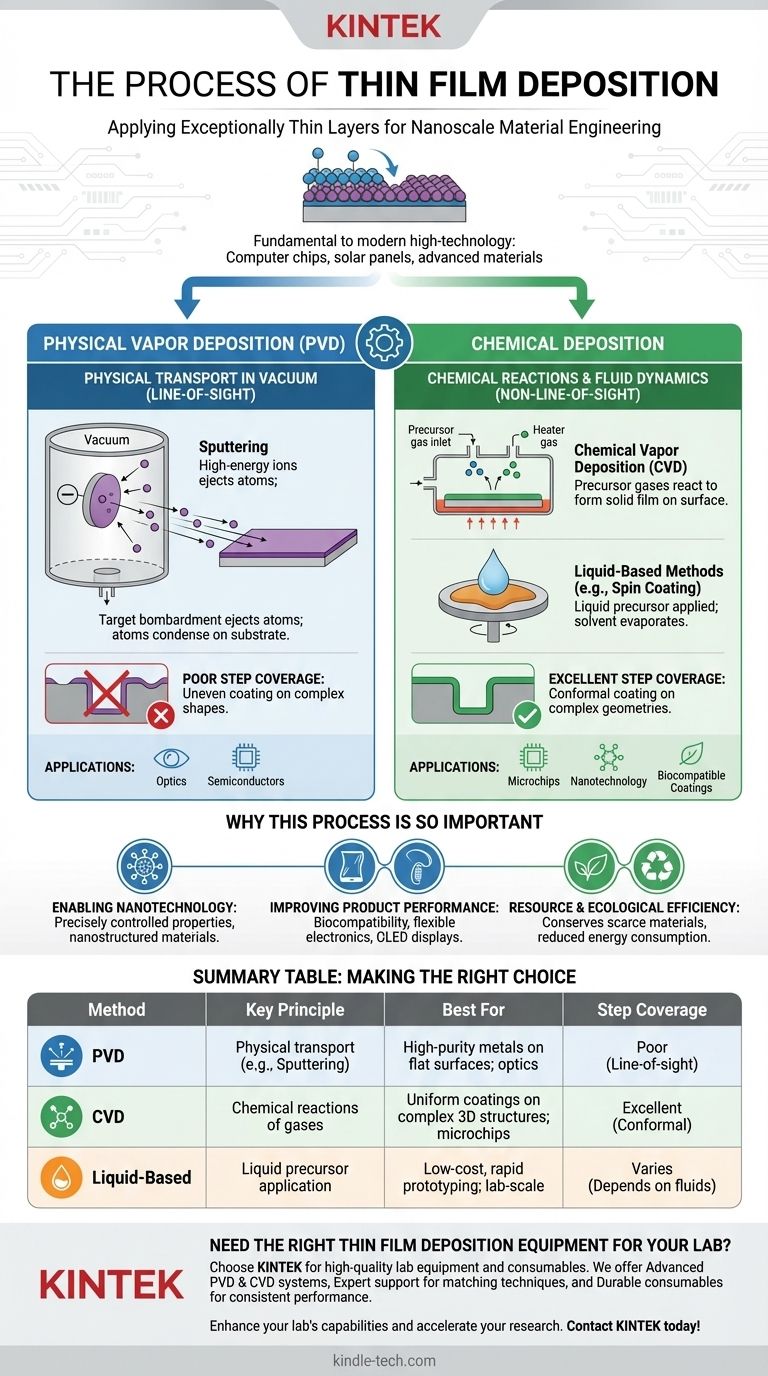

Le défi central du dépôt de couches minces n'est pas simplement d'appliquer une couche, mais de choisir la méthode correcte pour le travail. La vaste gamme de techniques se divise en deux catégories principales – le dépôt physique et le dépôt chimique – chacune avec des avantages et des compromis distincts qui déterminent la qualité et la performance finales du film.

Les deux approches fondamentales : physique vs. chimique

Chaque technique de dépôt peut être classée en fonction de la manière dont elle transporte le matériau vers la surface du substrat. La distinction entre les méthodes physiques et chimiques est la plus importante à comprendre.

Dépôt physique en phase vapeur (PVD)

Les techniques PVD impliquent le déplacement physique d'atomes ou de molécules d'un matériau source (la "cible") vers le substrat, généralement sous vide. Considérez cela comme un processus de peinture au pistolet microscopique.

La méthode PVD la plus courante est la pulvérisation cathodique. Dans ce processus, le matériau cible est bombardé d'ions à haute énergie, qui délogent les atomes. Ces atomes éjectés voyagent ensuite à travers le vide et se condensent sur le substrat, formant la couche mince.

Le PVD est souvent un processus en ligne de visée, ce qui signifie que le matériau de dépôt se déplace en ligne droite. Cela peut créer des défis lors du revêtement de formes tridimensionnelles complexes.

Dépôt chimique

Les techniques de dépôt chimique utilisent des réactions chimiques pour former le film directement sur la surface du substrat. Au lieu de transporter physiquement un matériau solide, ces méthodes introduisent des gaz ou des liquides précurseurs qui réagissent et produisent le film solide désiré.

Un exemple proéminent est le dépôt chimique en phase vapeur (CVD), où les gaz réagissent dans une chambre, et l'un des sous-produits solides de cette réaction forme le film sur le substrat chauffé.

D'autres méthodes plus simples, comme le revêtement par centrifugation (spin coating) ou le dépôt goutte à goutte (drop casting), impliquent l'application d'un liquide contenant le matériau désiré, puis l'évaporation du solvant, laissant derrière lui la couche mince. Parce qu'elles reposent sur des réactions chimiques ou la dynamique des fluides, ces méthodes ne sont souvent pas limitées par la ligne de visée.

Pourquoi ce processus est si important

Le dépôt de couches minces n'est pas seulement une amélioration incrémentale ; c'est une technologie habilitante qui a ouvert des domaines entièrement nouveaux de la science et de l'ingénierie.

Habilitation de la nanotechnologie et des matériaux avancés

Le dépôt permet la synthèse de revêtements nanostructurés et de matériaux aux propriétés précisément contrôlées. Ce contrôle au niveau atomique est le fondement de la nanotechnologie, permettant la création de matériaux qui n'existent pas dans la nature.

Amélioration des performances et des fonctionnalités des produits

Les produits existants sont considérablement améliorés avec les couches minces. En médecine, les films ajoutent une biocompatibilité aux implants pour prévenir le rejet par le corps ou peuvent être conçus pour une administration contrôlée de médicaments. En électronique, ils sont essentiels pour créer des semi-conducteurs, des cellules solaires flexibles et des écrans OLED.

Efficacité des ressources et écologique

En appliquant uniquement le matériau nécessaire, le dépôt de couches minces est un excellent moyen de conserver les matériaux rares ou coûteux. De nombreux processus modernes sont également conçus pour réduire la consommation d'énergie et la production d'effluents par rapport à la fabrication en vrac traditionnelle.

Comprendre les compromis

Le choix d'une méthode de dépôt implique d'équilibrer des facteurs concurrents. Aucune technique n'est parfaite pour toutes les applications, et comprendre les compromis est essentiel pour le succès.

Le défi de la couverture de marche

Une métrique clé est la couverture de marche, également connue sous le nom de capacité de remplissage. Elle mesure l'uniformité avec laquelle un film recouvre un substrat à topographie inégale, comme les tranchées et les vias sur une micropuce.

Elle est calculée comme le rapport de l'épaisseur du film sur les côtés ou le fond d'une caractéristique par rapport à son épaisseur sur la surface plane et ouverte. Un rapport de 1 indique une couverture parfaite et uniforme.

PVD vs. Dépôt chimique : une comparaison de couverture

Parce que les méthodes PVD comme la pulvérisation cathodique sont en ligne de visée, elles entraînent souvent une faible couverture de marche. Les surfaces supérieures reçoivent le plus de matériau, tandis que les parois latérales et les tranchées profondes en reçoivent très peu, créant un point faible et mince dans le film.

Les méthodes chimiques, en particulier le CVD, sont généralement supérieures pour les surfaces complexes. Les gaz précurseurs peuvent s'écouler et réagir au sein de géométries complexes, ce qui donne un revêtement beaucoup plus uniforme et conforme.

Autres facteurs : coût, pureté et taux

Le choix dépend également d'autres facteurs. Le PVD peut produire des films d'une pureté extrêmement élevée, ce qui est essentiel pour de nombreuses applications optiques et électroniques. Cependant, les méthodes chimiques peuvent parfois offrir des taux de dépôt plus élevés et des coûts d'équipement inférieurs, ce qui les rend plus adaptées à la production à grande échelle.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application dicteront la meilleure stratégie de dépôt.

- Si votre objectif principal est de revêtir uniformément des structures 3D complexes : Une méthode chimique comme le CVD est souvent le choix supérieur en raison de sa nature non-ligne de visée et conforme.

- Si votre objectif principal est de déposer un métal ou un alliage de haute pureté sur une surface relativement plane : Une méthode physique comme la pulvérisation cathodique offre un excellent contrôle et est une norme industrielle pour l'optique et les semi-conducteurs.

- Si votre objectif principal est le prototypage rapide à faible coût dans un environnement de laboratoire : Des techniques simples à base de liquide comme le revêtement par centrifugation ou le dépôt goutte à goutte peuvent fournir un film fonctionnel sans avoir besoin d'équipement sous vide complexe.

En fin de compte, maîtriser le dépôt de couches minces signifie faire correspondre la bonne technique au défi d'ingénierie spécifique à relever.

Tableau récapitulatif :

| Méthode de dépôt | Principe clé | Idéal pour | Couverture de marche |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Transporte physiquement les atomes d'une cible vers le substrat sous vide (ex : pulvérisation cathodique). | Métaux de haute pureté sur surfaces planes ; optique, semi-conducteurs. | Faible (ligne de visée) |

| Dépôt chimique en phase vapeur (CVD) | Utilise des réactions chimiques de gaz pour former un film sur le substrat. | Revêtements uniformes sur structures 3D complexes ; micropuces, nanotechnologie. | Excellente (conforme) |

| Méthodes à base liquide (ex : revêtement par centrifugation) | Applique un précurseur liquide ; le solvant s'évapore pour laisser un film mince. | Prototypage rapide à faible coût ; applications à l'échelle du laboratoire. | Variable (dépend de la dynamique des fluides) |

Besoin du bon équipement de dépôt de couches minces pour votre laboratoire ?

Le choix de la méthode de dépôt correcte est essentiel pour le succès de votre projet, que vous ayez besoin de la haute pureté de la pulvérisation cathodique PVD ou de la couverture uniforme du CVD. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins en dépôt de couches minces.

Nous aidons les laboratoires à obtenir des résultats précis et fiables avec :

- Des systèmes PVD et CVD avancés pour la recherche et la production.

- Un soutien expert pour faire correspondre la meilleure technique à votre application – des semi-conducteurs aux revêtements biocompatibles.

- Des consommables et cibles durables pour assurer une performance constante.

Améliorez les capacités de votre laboratoire et accélérez votre recherche. Contactez KINTEK dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment nos solutions peuvent propulser vos innovations !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces