À la base, la carbonisation est un processus de décomposition thermique utilisé pour convertir des substances organiques en carbone ou en un résidu riche en carbone. Ceci est réalisé en chauffant le matériau à haute température en l'absence complète ou quasi totale d'oxygène. Cette absence cruciale d'oxygène empêche le matériau de s'enflammer (brûler), forçant sa structure chimique à se décomposer et à libérer des composés volatils, laissant derrière elle une forme solide et concentrée de carbone.

L'objectif fondamental de la carbonisation n'est pas de détruire un matériau par la chaleur, mais de le transformer. En contrôlant soigneusement les températures élevées sans oxygène, nous pouvons créer des produits riches en carbone de valeur, tels que le charbon de bois, le coke et la fibre de carbone, à partir de matières organiques moins raffinées.

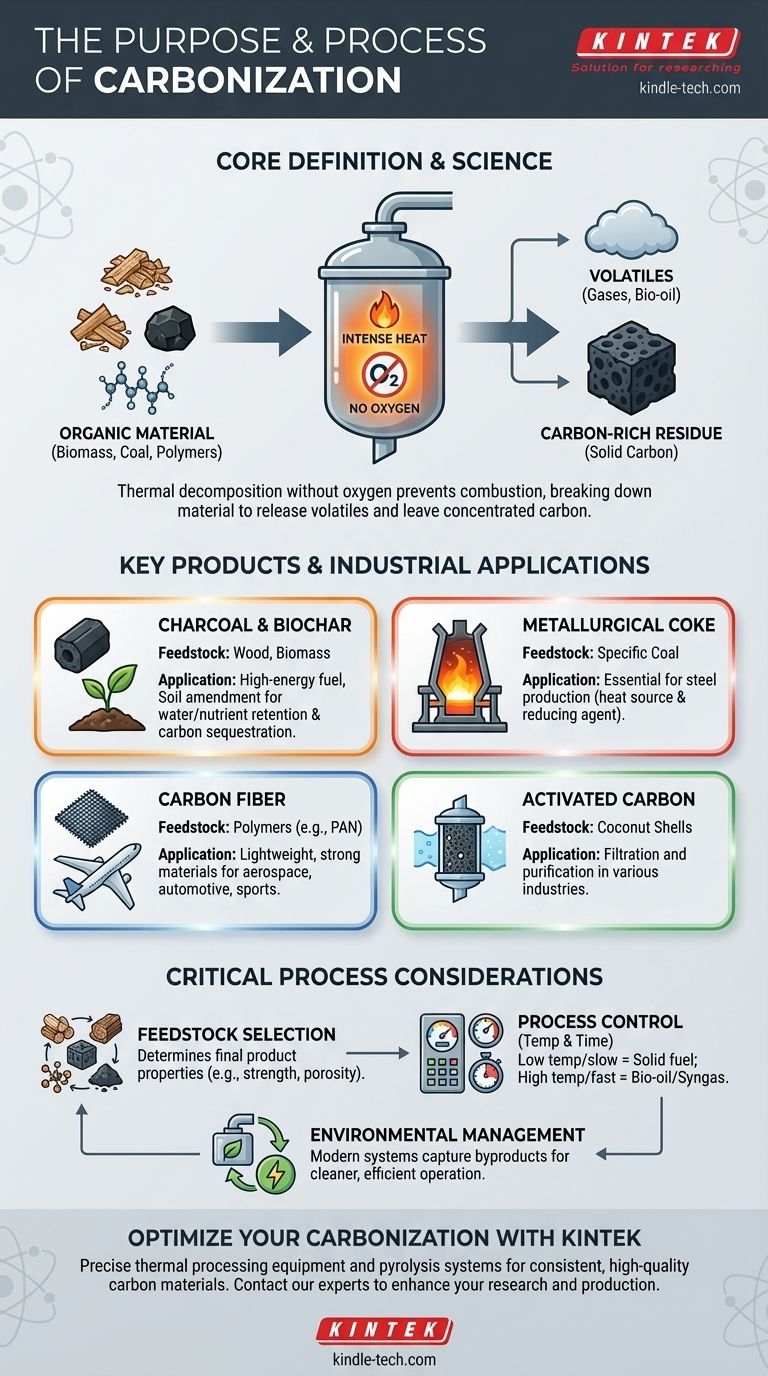

La science de la transformation : comment fonctionne la carbonisation

La carbonisation est une réaction chimique contrôlée, et non un simple acte de combustion. Le processus repose sur deux facteurs critiques : une chaleur intense et un environnement privé d'oxygène.

Le rôle de la haute température

La chaleur fournit l'énergie nécessaire pour rompre les liaisons chimiques complexes au sein des matériaux organiques tels que le bois, le charbon ou les polymères. À mesure que les températures augmentent, ces matériaux deviennent instables.

L'absence critique d'oxygène

Si de l'oxygène était présent, le matériau brûlerait simplement, un processus appelé combustion, libérant son énergie sous forme de chaleur et de lumière et produisant des cendres. En éliminant l'oxygène, nous empêchons la combustion et forçons une voie chimique différente.

La transformation chimique

Sans oxygène pour réagir, le processus de chauffage chasse les composants volatils tels que l'eau, le méthane, l'hydrogène et diverses huiles (souvent appelées goudron ou bio-huile). Ce qui reste est un matériau carboné solide, poreux et hautement concentré. Les propriétés spécifiques de ce produit final sont déterminées par le matériau de départ et les conditions du processus.

Produits clés et leur objectif industriel

Le véritable objectif de la carbonisation se réalise dans ses produits finaux précieux, qui sont fondamentaux pour de nombreuses industries.

Charbon de bois et Biochar

Lorsque le bois ou d'autres biomasse sont carbonisés, le résultat est du charbon de bois. Celui-ci est utilisé depuis des siècles comme combustible à haute énergie et à faible émission de fumée.

Lorsque l'objectif est agricole, le produit est appelé biochar. Ce matériau poreux est ajouté au sol pour améliorer considérablement la rétention d'eau, la disponibilité des nutriments et la santé microbienne, tout en séquestrant le carbone de l'atmosphère.

Coke métallurgique

La carbonisation de certains types de charbon produit du coke métallurgique, un matériau absolument essentiel à la production d'acier primaire. Dans un haut fourneau, le coke remplit deux fonctions : il fournit la chaleur intense nécessaire pour faire fondre le minerai de fer et agit comme agent réducteur chimique, éliminant l'oxygène du minerai pour produire du fer liquide pur.

Fibre de carbone

Dans les applications de haute technologie, des polymères comme le polyacrylonitrile (PAN) sont carbonisés pour créer de la fibre de carbone. Ce processus élimine méticuleusement tous les éléments non carbonés, laissant derrière lui de longues chaînes d'atomes de carbone parfaitement alignées. Le résultat est un matériau exceptionnellement solide, rigide et léger, ce qui le rend vital pour les industries aérospatiale, automobile et des articles de sport de haute performance.

Comprendre les compromis et les considérations

Obtenir le résultat souhaité de la carbonisation nécessite une compréhension approfondie de ses variables et de ses limites. Le processus est précis, et de petits changements peuvent conduire à des produits très différents.

La matière première détermine le résultat

Le matériau de départ, ou matière première, est le facteur le plus important. La carbonisation des coques de noix de coco produit un excellent charbon actif pour les filtres, tandis que la carbonisation de charbons spécifiques est le seul moyen de produire le coke résistant nécessaire à la sidérurgie. Le produit final est toujours le reflet de son origine.

Le contrôle du processus est crucial

La température finale, la vitesse de chauffage et le temps passé à cette température sont des paramètres de contrôle critiques.

- La carbonisation lente à plus basse température (torréfaction) donne un produit qui conserve plus de masse et convient comme combustible solide.

- La carbonisation rapide à plus haute température (pyrolyse rapide) maximise la production de sous-produits liquides et gazeux (bio-huile et gaz de synthèse), qui peuvent être utilisés comme biocarburants.

Impact environnemental et gestion

La carbonisation libère des gaz volatils. S'ils ne sont pas gérés correctement, ceux-ci peuvent inclure du méthane et du monoxyde de carbone, qui sont des gaz à effet de serre ou des polluants. Cependant, les usines de carbonisation industrielles modernes capturent souvent ces sous-produits. Le gaz de synthèse peut être brûlé pour alimenter le processus lui-même, créant un système plus efficace et plus propre.

Faire le bon choix pour votre objectif

L'application de la carbonisation doit être dictée par votre objectif spécifique. Le processus est un outil, et sa valeur réside dans la création d'un produit spécifique.

- Si votre objectif principal est l'agriculture durable ou la séquestration du carbone : Votre but est de produire du biochar à partir de biomasse résiduelle en utilisant une pyrolyse contrôlée pour maximiser le rendement solide et les avantages pour le sol.

- Si votre objectif principal est l'industrie lourde et la production d'acier : Vous devez utiliser du charbon à coke de haute qualité pour produire du coke métallurgique possédant la résistance et les propriétés chimiques spécifiques requises pour un haut fourneau.

- Si votre objectif principal est la création de matériaux légers avancés : Vous carboniserez des précurseurs de polymères sous tension et des conditions atmosphériques hautement contrôlées pour fabriquer des fibres de carbone haute performance.

- Si votre objectif principal est l'énergie renouvelable : Vous pouvez utiliser la pyrolyse rapide sur la biomasse pour maximiser la production de bio-huile et de gaz de synthèse, qui peuvent ensuite être utilisés pour produire de l'électricité ou de la chaleur.

En contrôlant précisément la chaleur dans un environnement sans oxygène, la carbonisation transforme les matières organiques courantes en formes de carbone hautement spécialisées et précieuses.

Tableau récapitulatif :

| Produit | Matière première | Application clé |

|---|---|---|

| Charbon de bois/Biochar | Bois, Biomasse | Combustible, Amendement du sol |

| Coke métallurgique | Charbon spécifique | Production d'acier |

| Fibre de carbone | Polymères (ex. PAN) | Aérospatiale, Automobile |

| Charbon actif | Coques de noix de coco | Filtration, Purification |

Besoin d'équipements de traitement thermique précis pour vos projets de carbonisation ? KINTEK est spécialisée dans les fours de laboratoire haute performance et les systèmes de pyrolyse qui offrent le contrôle précis de la température et les environnements sans oxygène requis pour produire des matériaux carbonés cohérents et de haute qualité. Que vous développiez du biochar pour l'agriculture, du coke pour la métallurgie ou de la fibre de carbone pour les composites avancés, notre expertise en équipement de laboratoire peut vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Pourquoi un four en graphite est-il plus sensible qu'une flamme ? Débloquer une analyse de traces supérieure

- Pourquoi la technique du four en graphite est-elle plus sensible que les méthodes de vaporisation par flamme pour l'absorption atomique ? Débloquez une analyse de traces supérieure

- Pourquoi un four en graphite plutôt qu'une flamme est-il souvent utilisé pour l'atomisation ? Sensibilité supérieure pour l'analyse de traces

- Quel gaz est utilisé dans le four à graphite ? Maximisez la précision avec le bon gaz inerte

- Quelle est la température de fonctionnement maximale du graphite ? Libérez les performances à haute température avec l'atmosphère adéquate

- Pourquoi le four au graphite est-il plus sensible que la flamme ? Déverrouiller la détection ultra-trace pour votre laboratoire

- Comment un four de graphitisation par induction facilite-t-il la transformation du carbone non brûlé en graphite synthétique ?

- Pourquoi le graphite est-il utilisé pour le transfert de chaleur ? Pour une conductivité thermique planaire supérieure