Fondamentalement, le refusion sous arc sous vide (VAR) est un processus de fusion secondaire utilisé pour produire des métaux et des alliages avec des niveaux exceptionnellement élevés de pureté et d'intégrité structurelle. Il ne s'agit pas de créer le métal à partir du minerai brut, mais plutôt de prendre une électrode métallique déjà formée et de la raffiner sous vide pour éliminer les gaz, les éléments indésirables et les incohérences microscopiques. Ce processus est essentiel pour créer des matériaux utilisés dans les applications les plus exigeantes.

L'objectif fondamental du VAR est de résoudre les problèmes de contamination et de défauts structurels inhérents à la fusion conventionnelle. En refondant un alliage sous un vide poussé, il élimine systématiquement les impuretés et contrôle le processus de solidification pour créer un lingot final quasi parfait.

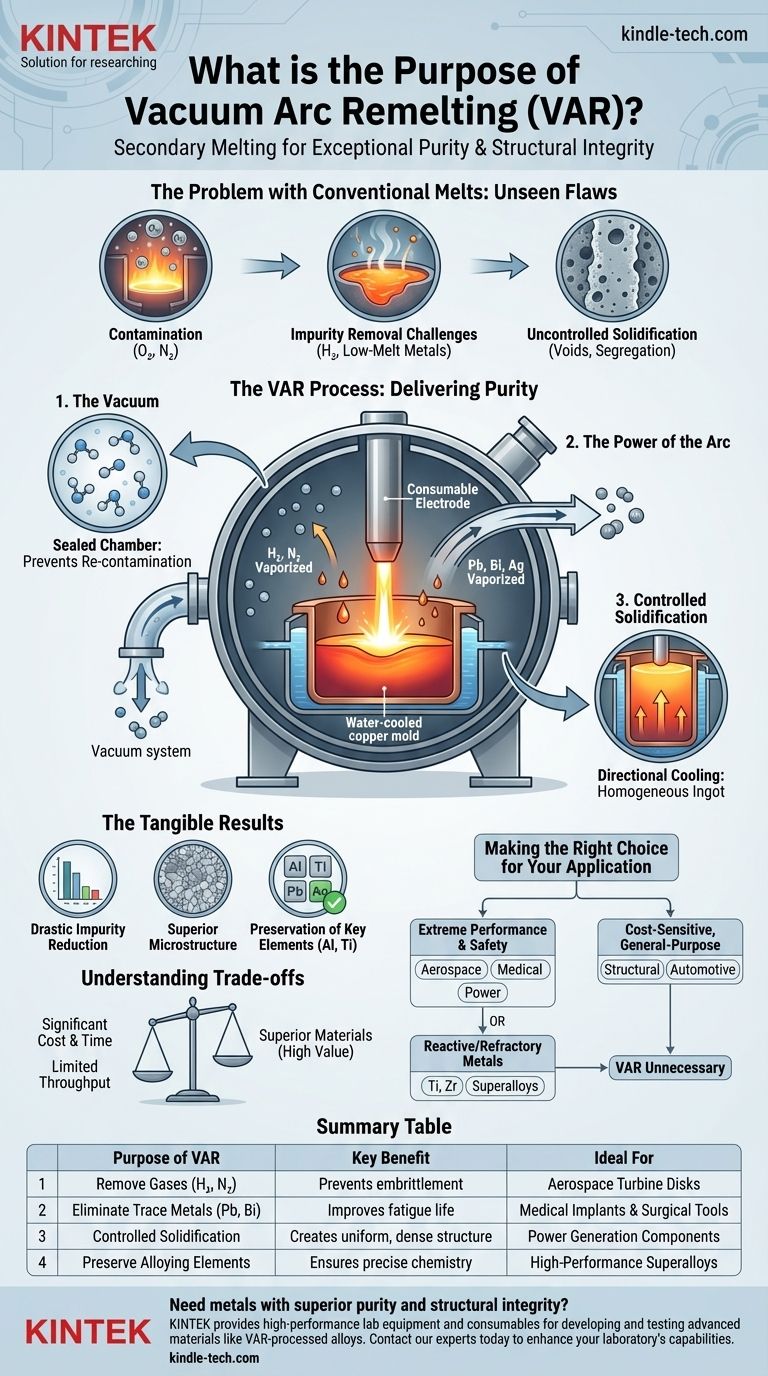

Le problème des fontes conventionnelles : des défauts invisibles

Pour comprendre pourquoi le VAR est nécessaire, il faut d'abord comprendre les limites d'une fusion primaire, où le métal est d'abord produit dans un four standard.

L'inévitabilité de la contamination

Même dans un processus de fusion primaire bien contrôlé, le métal en fusion est exposé à l'atmosphère et au revêtement réfractaire du four. Cela introduit des impuretés comme l'oxygène et l'azote, qui sont piégées lorsque le métal se solidifie.

Le défi de l'élimination des impuretés

La fusion primaire peine à éliminer certains éléments indésirables. Les éléments gazeux comme l'hydrogène se dissolvent dans le métal liquide, tandis que les traces de métaux à bas point de fusion (comme le plomb ou le bismuth) peuvent rester, affectant négativement les propriétés finales.

Solidification non contrôlée

Lorsqu'un grand lot de métal refroidit dans un moule conventionnel, il se solidifie de l'extérieur vers l'intérieur. Ce refroidissement non uniforme peut piéger des impuretés et créer des vides internes et une structure de grain incohérente, connue sous le nom de ségrégation. Ceux-ci agissent comme des points faibles dans le matériau final.

Comment le refusion sous arc sous vide assure la pureté

Le VAR est une solution systématique et hautement contrôlée à ces problèmes. Il prend une électrode solide de l'alliage à raffiner et l'utilise comme composant consommable dans un four à vide.

Le rôle du vide

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée à vide poussé. L'élimination de l'air est la première étape critique, car elle empêche la re-contamination du métal en fusion très réactif par l'oxygène et l'azote de l'atmosphère.

La puissance de l'arc

Un arc électrique est amorcé entre le bas de l'électrode et une petite quantité de matériau de départ dans un moule en cuivre refroidi à l'eau. La chaleur intense de l'arc (qui peut dépasser le point de fusion même des métaux réfractaires) fait fondre progressivement la pointe de l'électrode, gouttelette par gouttelette.

Lorsque ces gouttelettes se forment et tombent, elles sont exposées au vide. Cette exposition permet aux gaz dissous comme l'hydrogène et l'azote d'être extraits, tandis que les impuretés métalliques à bas point d'ébullition (plomb, bismuth, argent) sont vaporisées et éliminées.

L'importance de la solidification contrôlée

Les gouttelettes en fusion s'accumulent dans le moule en cuivre refroidi à l'eau en dessous. Parce que le moule est activement refroidi, le métal se solidifie d'une manière hautement contrôlée et directionnelle, de bas en haut. Ce processus pousse toutes les impuretés restantes vers le haut dans le bain encore en fusion au sommet, résultant en un lingot solide avec une homogénéité chimique et structurelle exceptionnelle.

Les résultats tangibles : ce qu'accomplit le VAR

Le résultat du processus VAR est un lingot chimiquement plus pur et structurellement supérieur à l'électrode de départ.

Réduction drastique des impuretés

Le VAR est très efficace pour réduire la teneur en gaz nocifs et en métaux à bas point de fusion. Le produit final présente des niveaux significativement plus faibles d'hydrogène, de plomb et d'autres éléments pouvant provoquer la fragilisation ou réduire la durée de vie en fatigue.

Microstructure supérieure

La solidification contrôlée et directionnelle crée un lingot dense et uniforme, exempt de la porosité et de la ségrégation courantes dans les coulées conventionnelles. Cela conduit à des propriétés mécaniques grandement améliorées et plus prévisibles, telles que la résistance, la ductilité et la résistance à la fatigue.

Préservation des éléments d'alliage clés

Dans un four conventionnel, les éléments d'alliage réactifs et bénéfiques comme l'aluminium et le titane peuvent être perdus par oxydation. Dans le vide VAR, ces éléments sont protégés, garantissant que la chimie finale de l'alliage est exactement celle souhaitée et que ses propriétés prévues sont atteintes.

Comprendre les compromis

Bien que le VAR produise des matériaux supérieurs, ce n'est pas une solution universelle. Son application comporte des considérations spécifiques.

Coût et temps importants

Le VAR est un processus secondaire à valeur ajoutée. Il nécessite des équipements spécialisés et coûteux et ajoute une quantité significative de temps et de coût énergétique à la production. Il est donc réservé aux matériaux de grande valeur où la performance justifie la dépense.

Débit limité

Comparé aux processus de fusion primaires qui peuvent produire de nombreuses tonnes à la fois, le VAR est un processus par lots qui affine un lingot à la fois. Cela le rend inadapté à la production de métaux de qualité commerciale à haut volume.

Pas un remède miracle contre toutes les impuretés

Le VAR est le plus efficace pour éliminer les éléments qui ont une pression de vapeur plus élevée que le métal de base (ce qui signifie qu'ils s'évaporent plus facilement). Il est moins efficace pour éliminer les impuretés ayant une très faible pression de vapeur qui restent stables dans la masse fondue.

Faire le bon choix pour votre application

Choisir un matériau traité VAR est une décision entièrement dictée par les exigences de performance et de fiabilité du composant final.

- Si votre objectif principal est la performance extrême et la sécurité (aérospatiale, médical, production d'énergie) : Le VAR est souvent non négociable pour les composants critiques tels que les disques de turbine, les trains d'atterrissage ou les implants chirurgicaux où la défaillance du matériau serait catastrophique.

- Si votre objectif principal est de travailler avec des métaux réactifs ou réfractaires (titane, zirconium, superalliages) : Le VAR est une étape standard et essentielle pour contrôler la chimie du métal et prévenir la formation de composés cassants.

- Si votre objectif principal est les applications générales sensibles aux coûts (poutres structurelles, carrosseries automobiles) : Le VAR est presque certainement inutile, car les gains de performance ne justifient pas l'augmentation significative du coût du matériau.

En fin de compte, le refusion sous arc sous vide est un outil puissant pour atteindre la perfection métallurgique lorsque la performance et la fiabilité ne peuvent être compromises.

Tableau récapitulatif :

| Objectif du VAR | Avantage clé | Idéal pour |

|---|---|---|

| Éliminer les gaz (H₂, N₂) | Prévient la fragilisation | Disques de turbine aérospatiale |

| Éliminer les métaux traces (Pb, Bi) | Améliore la durée de vie en fatigue | Implants et instruments chirurgicaux médicaux |

| Solidification contrôlée | Crée une structure uniforme et dense | Composants de production d'énergie |

| Préserver les éléments d'alliage | Assure une chimie précise | Superalliages haute performance |

Besoin de métaux avec une pureté et une intégrité structurelle supérieures pour vos applications critiques ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance et de consommables essentiels au développement et aux tests de matériaux avancés tels que les alliages traités VAR. Nos solutions répondent aux exigences strictes des secteurs aérospatial, médical et énergétique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et garantir que vos matériaux répondent aux normes les plus élevées de performance et de fiabilité.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est l'aperçu du refusion sous arc sous vide ? Obtenir des alliages ultra-propres et haute performance

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Produire des alliages métalliques ultra-purs et haute performance

- Quel est l'avantage du refusion à l'arc sous vide ? Obtenir une pureté métallique et une intégrité structurelle supérieures

- Qu'est-ce que le procédé de refusion ? Atteindre la pureté et la performance ultimes pour les alliages à haute résistance

- Qu'est-ce qu'un processus de refusion ? Un guide pour l'affinage des métaux de haute pureté