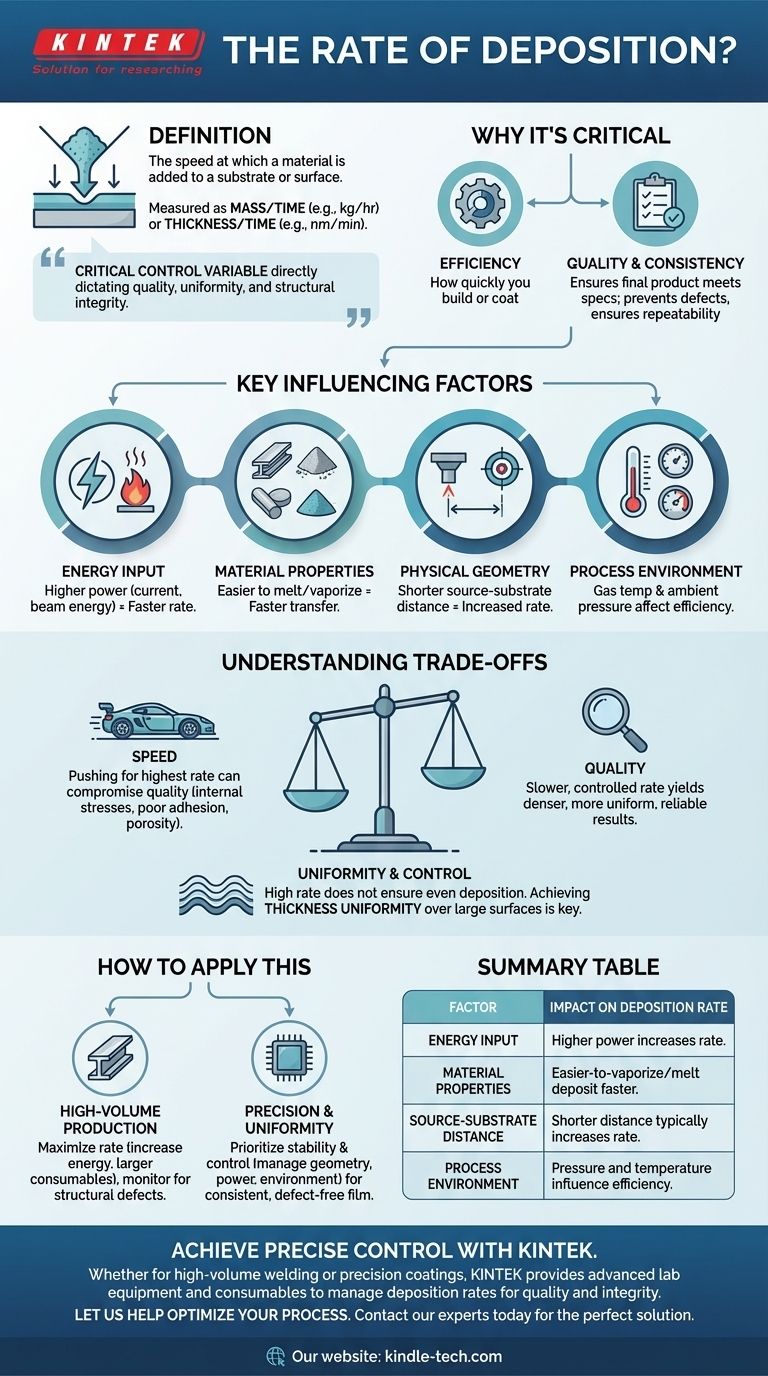

En science des matériaux et en fabrication, le taux de dépôt est la vitesse à laquelle un matériau est ajouté à un substrat ou à une surface. C'est un paramètre de processus fondamental mesuré soit comme la masse ajoutée au fil du temps (par exemple, des kilogrammes par heure en soudage) soit comme l'épaisseur gagnée au fil du temps (par exemple, des nanomètres par minute dans le revêtement de films minces).

Le taux de dépôt n'est pas simplement une mesure de vitesse ; c'est la variable de contrôle critique qui dicte directement la qualité, l'uniformité et l'intégrité structurelle du produit final, qu'il s'agisse d'une soudure robuste ou d'un revêtement optique de haute précision.

Pourquoi le contrôle du taux de dépôt est essentiel

La définition fondamentale

À la base, le taux de dépôt quantifie l'efficacité — à quelle vitesse vous pouvez construire ou revêtir quelque chose. Il peut s'agir de métal d'apport déposé dans un joint ou d'une couche microscopique de matériau pulvérisée sur une tranche de silicium.

Une clé pour la qualité et la cohérence

Le contrôle du taux de dépôt est essentiel pour garantir que le produit final respecte ses spécifications. Des taux incohérents entraînent des défauts, tels qu'une épaisseur de film non uniforme ou des points faibles dans un cordon de soudure. Un taux stable et contrôlé est le fondement d'un processus de fabrication répétable et de haute qualité.

Facteurs clés influençant le taux de dépôt

Les variables spécifiques qui contrôlent le taux de dépôt dépendent du processus, mais elles se répartissent généralement en quelques catégories clés.

Apport d'énergie

La quantité d'énergie dirigée vers le matériau source est souvent le facteur le plus significatif. Plus d'énergie signifie généralement un taux plus rapide.

Cela inclut des variables telles que le courant de soudage, la puissance du magnétron en pulvérisation, et l'énergie du faisceau dans d'autres techniques de dépôt.

Propriétés des matériaux

Les caractéristiques physiques du matériau déposé jouent un rôle crucial. Certains matériaux fondent, se vaporisent ou s'érodent plus facilement que d'autres dans les mêmes conditions, affectant directement la vitesse à laquelle ils peuvent être transférés au substrat.

Géométrie physique

La configuration physique de l'équipement est un facteur de contrôle majeur. Cela inclut la distance entre la source de matériau et le substrat (distance cible-substrat) et la position ou l'angle spécifique du dépôt, comme dans le soudage multi-passes.

Diminuer la distance entre la source et la cible augmente généralement le taux de dépôt, car moins de matériau est perdu en transit.

Environnement du processus

Les conditions à l'intérieur de la chambre de dépôt ou autour de la soudure ont un impact direct. Des variables telles que la température du gaz et la pression ambiante peuvent influencer l'efficacité du transfert de matériau de la source à sa destination.

Comprendre les compromis

L'optimisation du taux de dépôt consiste rarement à le rendre aussi rapide que possible. Le principal défi est d'équilibrer la vitesse et la qualité.

Vitesse vs Qualité

Pousser le taux de dépôt le plus élevé possible peut souvent compromettre la qualité du produit final. Un dépôt très rapide peut introduire des contraintes internes, une mauvaise adhérence ou une structure poreuse. Un taux plus lent et plus contrôlé donne souvent un résultat plus dense, plus uniforme et plus fiable.

Uniformité et contrôle

Un taux de dépôt élevé ne garantit pas que le matériau est déposé uniformément. L'obtention d'une uniformité d'épaisseur est un défi courant, en particulier sur de grandes surfaces. Des facteurs tels que la taille de la source de matériau (ou "zone d'érosion") et la géométrie de la configuration deviennent essentiels pour garantir que la couche déposée est cohérente partout.

Comment appliquer cela à votre objectif

Votre approche de la gestion du taux de dépôt doit être dictée par l'objectif principal de votre application spécifique.

- Si votre objectif principal est la production à grand volume (par exemple, le soudage d'acier de construction) : Vous maximiserez probablement le taux de dépôt en augmentant l'apport d'énergie (courant) et en utilisant des consommables plus grands, tout en surveillant attentivement pour éviter les défauts structurels critiques.

- Si votre objectif principal est la précision et l'uniformité (par exemple, les revêtements semi-conducteurs ou optiques) : Vous privilégierez la stabilité et le contrôle par rapport à la vitesse brute, en gérant soigneusement la géométrie, la puissance et l'environnement du processus pour obtenir un film cohérent et sans défaut.

En fin de compte, maîtriser le taux de dépôt consiste à trouver l'équilibre optimal entre la vitesse de fabrication et les exigences fonctionnelles de votre produit final.

Tableau récapitulatif :

| Facteur | Impact sur le taux de dépôt |

|---|---|

| Apport d'énergie | Une puissance plus élevée (courant, puissance du magnétron) augmente le taux. |

| Propriétés des matériaux | Les matériaux plus faciles à vaporiser/fondre se déposent plus rapidement. |

| Distance Source-Substrat | Une distance plus courte augmente généralement le taux. |

| Environnement du processus | La pression et la température peuvent influencer l'efficacité. |

Obtenez un contrôle précis de vos processus de dépôt avec KINTEK.

Que vous travailliez sur du soudage à grand volume ou des revêtements de films minces de précision, le bon équipement est essentiel pour gérer les taux de dépôt afin d'assurer la qualité, l'uniformité et l'intégrité structurelle. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour tous vos besoins en science des matériaux et en fabrication.

Laissez-nous vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire

- Comment est fabriqué le revêtement diamant ? Un guide des méthodes CVD et PVD

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD