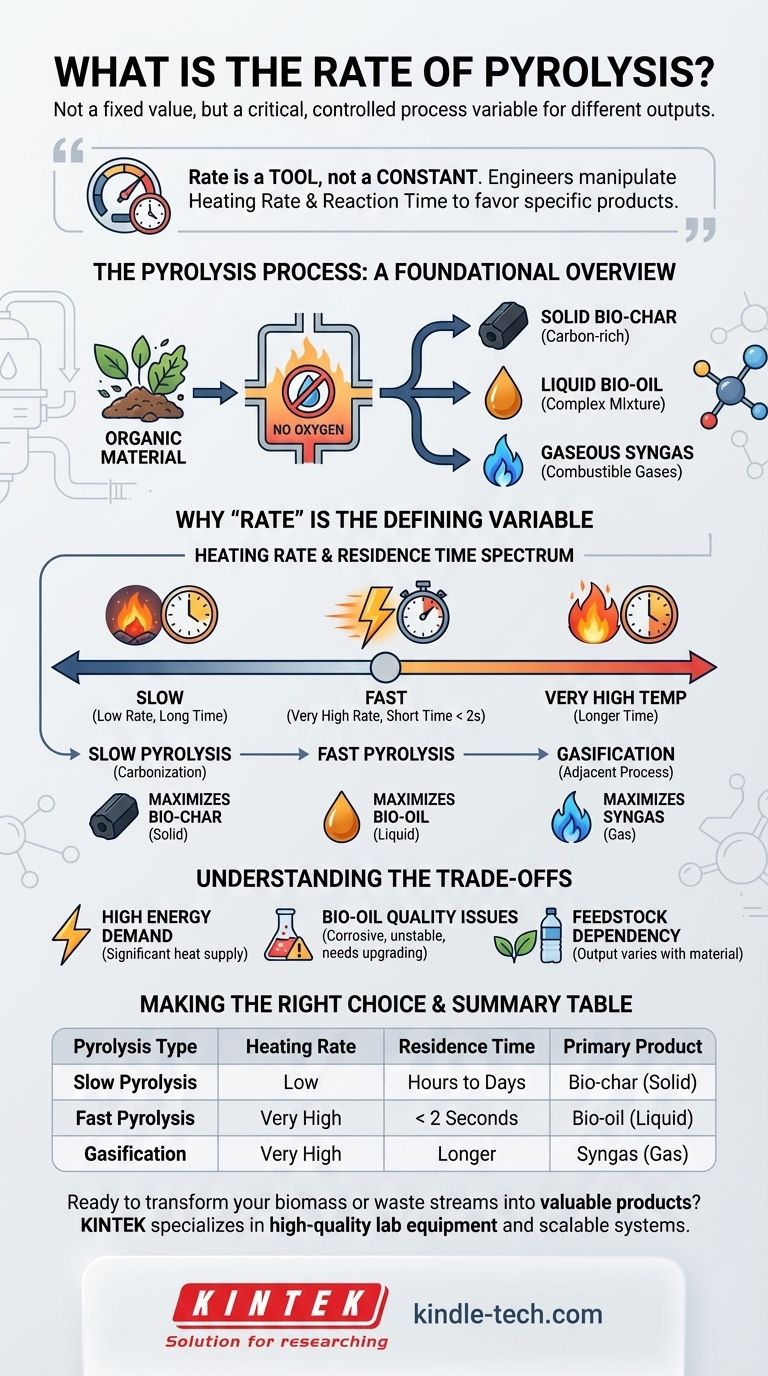

Le taux de pyrolyse n'est pas une valeur unique et fixe. C'est plutôt une variable de processus critique qui est délibérément contrôlée pour produire différents résultats. Le "taux" est déterminé par le taux de chauffage et la température, ce qui définit le type de pyrolyse effectué – allant des processus lents qui prennent des heures aux processus rapides achevés en quelques secondes.

Le concept central à saisir est que le "taux" de pyrolyse est un outil, pas une constante. Les ingénieurs manipulent le taux de chauffage et le temps de réaction pour favoriser intentionnellement la production de biocharbon solide, de bio-huile liquide ou de syngaz combustible, selon le résultat souhaité.

Le processus de pyrolyse : un aperçu fondamental

Qu'est-ce que la décomposition thermochimique ?

La pyrolyse est la décomposition thermochimique de matière organique à des températures élevées en l'absence d'oxygène.

En empêchant la combustion, ce processus décompose des matériaux complexes comme la biomasse, les plastiques ou les pneus en produits plus simples et plus précieux.

Les trois produits primaires

Le processus fractionne la matière première en trois produits distincts : un solide, un liquide et un gaz.

- Biocharbon (ou Coke) : Un matériau solide, riche en carbone.

- Bio-huile (ou Huile de pyrolyse) : Un mélange liquide complexe de composés organiques oxygénés.

- Syngaz (ou Gaz de pyrolyse) : Un mélange de gaz non condensables et combustibles.

La proportion de ces trois produits est un résultat direct des conditions du processus, en particulier du taux.

Pourquoi le "taux" est la variable déterminante

La vitesse à laquelle le matériau est chauffé (taux de chauffage) et le temps qu'il passe à la température maximale (temps de résidence) sont les facteurs les plus importants. Ces deux variables définissent les différents modes de pyrolyse.

Pyrolyse rapide

La pyrolyse rapide utilise des taux de chauffage très élevés et des temps de résidence courts (généralement moins de deux secondes) pour maximiser la production de bio-huile liquide.

L'objectif est de décomposer rapidement le matériau et de refroidir immédiatement les vapeurs pour les empêcher de se décomposer davantage en gaz. La référence à un réacteur ablatif fonctionnant à 450-600°C est un exemple de système de pyrolyse rapide.

Pyrolyse lente (Carbonisation)

La pyrolyse lente, également connue sous le nom de carbonisation, utilise de faibles taux de chauffage et des temps de résidence très longs (des heures, voire des jours).

Ce processus de "cuisson" lent est conçu pour maximiser le rendement du produit solide, le biocharbon. La décomposition lente permet aux atomes de carbone de se réorganiser en structures solides stables.

Gazéification (un processus adjacent)

Bien que distincte de la pyrolyse, la gazéification fonctionne sur un principe similaire mais à des températures beaucoup plus élevées.

La chaleur extrême et les temps de résidence plus longs sont conçus pour décomposer presque tout le matériau, y compris le charbon et l'huile, en syngaz.

Comprendre les compromis

Forte demande énergétique

La pyrolyse est un processus énergivore. Elle nécessite un apport de chaleur important et constant pour atteindre et maintenir les températures de fonctionnement nécessaires, ce qui peut avoir un impact sur son bilan énergétique global et sa viabilité économique.

Problèmes de qualité de la bio-huile

Bien que la bio-huile puisse être utilisée comme carburant, elle ne remplace pas directement le pétrole. Comme le notent les références, sa teneur élevée en oxygène la rend corrosive, thermiquement instable et immiscible avec les combustibles fossiles. Elle nécessite souvent une amélioration significative pour être utilisée comme carburant de transport.

Dépendance à la matière première

La composition exacte et le rendement des produits dépendent fortement du matériau organique spécifique traité. Les résultats de la biomasse ligneuse seront très différents de ceux des déchets plastiques ou des pneus.

Faire le bon choix pour votre objectif

Le type de pyrolyse que vous choisissez dépend entièrement du produit que vous souhaitez créer.

- Si votre objectif principal est de maximiser le carburant liquide (bio-huile) : Vous avez besoin d'un système de pyrolyse rapide avec des taux de chauffage élevés et des temps de résidence courts.

- Si votre objectif principal est de maximiser le carbone solide (biocharbon) : Vous avez besoin d'un système de pyrolyse lente avec de faibles taux de chauffage et des temps de résidence longs.

- Si votre objectif principal est de générer du gaz combustible (syngaz) : Vous devez opérer à des températures très élevées, ce qui oriente le processus vers la gazéification.

En comprenant ces principes, vous pouvez sélectionner le bon processus thermochimique pour transformer un flux de déchets spécifique en une ressource précieuse.

Tableau récapitulatif :

| Type de pyrolyse | Taux de chauffage | Temps de résidence | Produit principal |

|---|---|---|---|

| Pyrolyse lente | Faible | Heures à jours | Biocharbon (Solide) |

| Pyrolyse rapide | Très élevé | < 2 secondes | Bio-huile (Liquide) |

| Gazéification | Très élevé | Plus long | Syngaz (Gaz) |

Prêt à transformer votre biomasse ou vos flux de déchets en produits de valeur ?

Le bon équipement de pyrolyse est essentiel pour atteindre vos rendements cibles de biocharbon, de bio-huile ou de syngaz. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité et les systèmes évolutifs pour les processus thermochimiques. Nos experts vous aideront à sélectionner la solution parfaite pour optimiser l'efficacité et le rendement de votre processus.

Contactez notre équipe dès aujourd'hui pour discuter de votre application et de vos objectifs spécifiques.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure