À la base, le brasage est un processus industriel très pertinent utilisé pour créer des joints solides, permanents et souvent étanches entre deux ou plusieurs pièces métalliques. Il y parvient en faisant fondre et en faisant couler un métal d'apport dans le joint, ce métal ayant un point de fusion inférieur à celui des métaux de base adjacents. Le brasage est la méthode de prédilection pour l'assemblage de composants complexes, l'assemblage de matériaux dissemblables et les applications où la chaleur élevée du soudage provoquerait une distorsion ou des dommages inacceptables.

La véritable pertinence du brasage ne réside pas dans sa capacité à remplacer le soudage, mais dans sa capacité unique à résoudre des problèmes d'assemblage que le soudage ne peut pas résoudre. Il permet la création de composants multimatières de haute précision qui sont fondamentaux pour les industries modernes de l'aérospatiale, de l'automobile et de l'électronique.

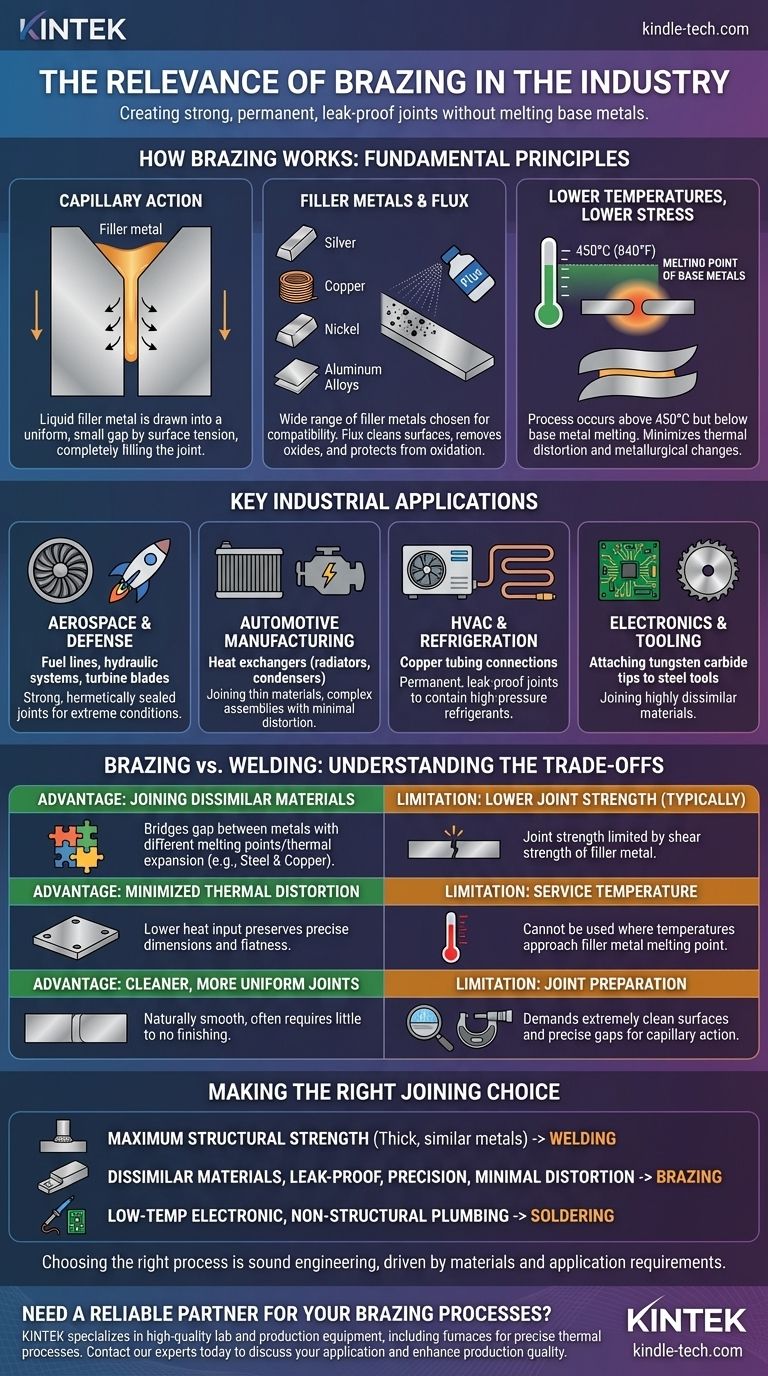

Le principe fondamental : comment fonctionne le brasage

Le brasage est un processus d'assemblage thermique défini par un ensemble spécifique de principes. Comprendre ces fondamentaux est essentiel pour apprécier son rôle dans la fabrication.

Action capillaire : le mécanisme central

Le succès d'un joint brasé dépend de l'action capillaire. Les pièces sont conçues avec un très petit espace uniforme entre elles. Lorsque le métal d'apport fond, la tension superficielle attire le métal liquide dans cet espace, remplissant complètement le joint quelle que soit la gravité.

Le rôle des métaux d'apport et du flux

Le brasage utilise une large gamme de métaux d'apport, tels que des alliages d'argent, de cuivre, de nickel et d'aluminium. Le choix dépend des métaux de base et des conditions de service requises du joint.

Un flux est également essentiel. Cet agent chimique est appliqué avant le chauffage pour nettoyer les métaux de base, éliminer les oxydes et protéger le joint de l'oxydation pendant le processus de brasage, garantissant que le métal d'apport peut mouiller et adhérer correctement aux surfaces.

Températures plus basses, contraintes plus faibles

Le brasage a lieu à des températures supérieures à 450 °C (840 °F), mais toujours en dessous du point de fusion des métaux de base. Contrairement au soudage, les matériaux parents ne sont que chauffés, pas fondus.

Cet apport de chaleur plus faible est un avantage significatif, car il minimise la distorsion thermique, les contraintes résiduelles et les changements dans les propriétés métallurgiques des métaux de base.

Applications industrielles clés où le brasage excelle

Le brasage n'est pas un processus de niche ; c'est un facilitateur essentiel dans certaines des industries les plus exigeantes. Ses caractéristiques uniques en font la seule option viable pour de nombreuses applications de haute performance.

Aérospatiale et défense

Dans l'aérospatiale, la fiabilité est non négociable. Le brasage est utilisé pour assembler les conduites de carburant, les systèmes hydrauliques et les composants critiques des moteurs comme les aubes de turbine. Le processus crée des joints solides et hermétiquement scellés qui peuvent résister à des températures et des vibrations extrêmes.

Fabrication automobile

Le brasage est essentiel pour la production d'échangeurs de chaleur comme les radiateurs, les condenseurs et les refroidisseurs d'huile. La capacité à assembler de fines tôles et tubes d'aluminium en un assemblage complexe, étanche et avec une distorsion minimale est quelque chose que le soudage ne peut pas facilement réaliser.

CVC et réfrigération

La grande majorité des tubes en cuivre dans les unités de climatisation et de réfrigération sont assemblés par brasage. Le processus crée des connexions permanentes et étanches nécessaires pour contenir les réfrigérants haute pression en toute sécurité et de manière fiable pendant des années.

Électronique et outillage

Le brasage est la méthode standard pour fixer les pointes en carbure de tungstène aux corps d'outils en acier pour les lames de scie, les forets et les outils miniers. C'est un exemple classique de sa puissance à assembler des matériaux très dissemblables avec des propriétés très différentes.

Comprendre les compromis : brasage vs soudage

Pour bien saisir la pertinence du brasage, il est préférable de le comprendre en comparaison avec le soudage. Le choix entre les deux est un compromis d'ingénierie classique.

Avantage : assemblage de matériaux dissemblables

C'est la plus grande force du brasage. Le soudage de métaux ayant des points de fusion et des taux de dilatation thermique très différents (comme l'acier et le cuivre) est souvent impossible. Le brasage comble facilement cet écart.

Avantage : distorsion thermique minimisée

Parce que les métaux de base ne sont pas fondus, le brasage introduit beaucoup moins de chaleur. C'est crucial pour maintenir les dimensions précises et la planéité des assemblages complexes ou délicats.

Avantage : joints plus propres et plus uniformes

Les joints brasés sont naturellement lisses et uniformes, ne nécessitant souvent que peu ou pas de finition. Un joint soudé, en revanche, nécessite fréquemment un meulage ou d'autres post-traitements.

Limitation : résistance du joint inférieure (généralement)

Bien qu'un joint brasé bien conçu soit très solide, il n'atteint généralement pas la résistance d'un joint soudé entièrement fusionné. La résistance du joint est limitée par la résistance au cisaillement du métal d'apport lui-même.

Limitation : température de service

Un composant brasé ne peut pas être utilisé dans un environnement où les températures approchent le point de fusion du métal d'apport. C'est une contrainte de conception majeure.

Limitation : préparation du joint

Le brasage est moins tolérant que le soudage. Il exige des surfaces extrêmement propres et un espace précis et constant entre les pièces pour que l'action capillaire fonctionne efficacement.

Faire le bon choix d'assemblage

La décision d'utiliser le brasage, le soudage ou une autre méthode est dictée par les exigences spécifiques du projet.

- Si votre objectif principal est une résistance structurelle maximale dans des métaux épais et similaires : Le soudage est presque toujours le choix supérieur et plus rentable.

- Si votre objectif principal est d'assembler des matériaux dissemblables, de créer des assemblages étanches ou de maintenir une précision dimensionnelle avec une distorsion thermique minimale : Le brasage est la solution indispensable et techniquement correcte.

- Si votre objectif principal est des connexions électroniques à basse température ou une plomberie simple et non structurelle : Le brasage tendre, un cousin à basse température du brasage, est la méthode appropriée.

En fin de compte, le choix du bon processus d'assemblage est la marque d'une ingénierie solide, motivée par une compréhension claire des matériaux et des exigences de l'application finale.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important pour le brasage |

|---|---|

| Processus | Utilise l'action capillaire pour attirer un métal d'apport dans un joint, liant les pièces sans les faire fondre. |

| Avantage principal | Excellent pour l'assemblage de matériaux dissemblables (par exemple, acier sur cuivre) et d'assemblages complexes et délicats. |

| Idéal pour | Applications nécessitant des joints étanches, une distorsion thermique minimale et des composants de haute précision. |

| Industries courantes | Aérospatiale, automobile, CVC, électronique et fabrication d'outils. |

Besoin d'un partenaire fiable pour vos processus de brasage ? Le bon équipement est crucial pour obtenir des joints solides, cohérents et étanches. KINTEK est spécialisé dans les équipements de laboratoire et de production de haute qualité, y compris les fours et les systèmes conçus pour des processus thermiques précis comme le brasage. Que vous soyez dans l'aérospatiale, l'automobile ou la fabrication électronique, nos solutions vous aident à assembler des matériaux dissemblables en toute confiance. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir votre application spécifique et améliorer la qualité de votre production.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement