En métallurgie des poudres, le frittage est l'étape de traitement thermique critique qui transforme un compact de poudre fragile en un composant solide et fonctionnel. Ce processus consiste à chauffer la poudre métallique compactée dans une atmosphère contrôlée à une température juste en dessous de son point de fusion. Cette chaleur fournit l'énergie nécessaire pour que les particules individuelles fusionnent, créant des liaisons métallurgiques solides et conférant à la pièce sa résistance, son intégrité et sa dureté finales.

La fonction principale du frittage n'est pas de faire fondre le métal, mais d'utiliser un processus de diffusion atomique à l'état solide pour lier les particules de poudre à leurs points de contact. C'est cette action fondamentale qui confère à une pièce de métallurgie des poudres ses propriétés mécaniques et son intégrité structurelle finales.

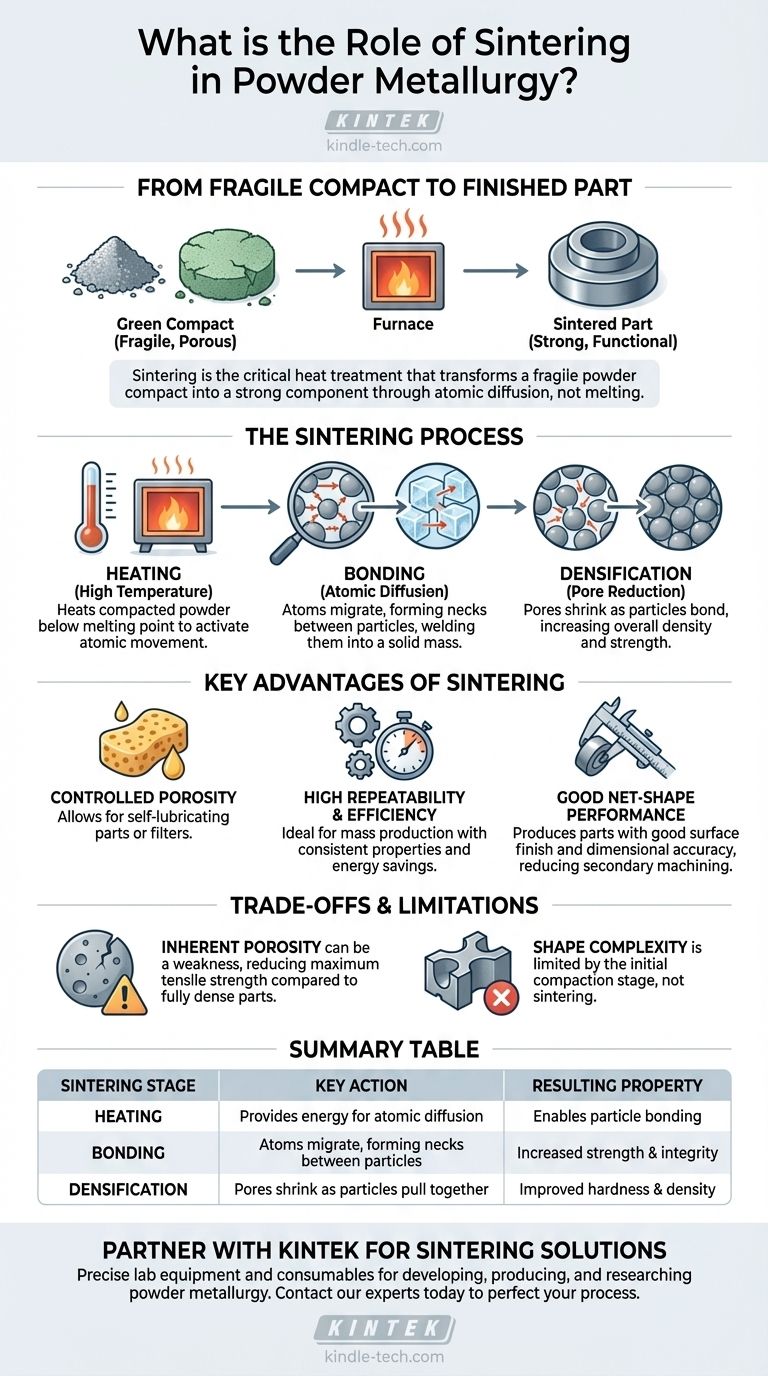

Du compact fragile à la pièce finie

Avant le frittage, un composant n'est qu'un « compact vert ». Il a la forme désirée mais est extrêmement fragile, maintenu ensemble uniquement par l'imbrication mécanique des particules pressées. Le frittage est le processus de transformation qui convertit cette forme délicate en un produit durable.

Le rôle de la haute température

La chaleur est le catalyseur du frittage. En élevant la température juste en dessous du point de fusion du matériau, les atomes contenus dans les particules métalliques acquièrent suffisamment d'énergie pour se déplacer.

Cette mobilité atomique est essentielle pour que le processus de liaison se produise sans liquéfier l'ensemble du composant, ce qui détruirait sa forme précise et compactée.

Diffusion atomique et liaison

Pensez à la façon dont deux glaçons laissés dans un verre d'eau fusionnent à leurs points de contact. Le frittage fonctionne sur un principe similaire à l'échelle microscopique.

Les atomes migrent, ou diffusent, à travers les frontières des particules adjacentes. Ce mouvement crée et renforce les « cols » entre les particules, les soudant efficacement ensemble en une masse solide et cohésive.

Densification et réduction des pores

À mesure que les particules se lient et se rapprochent, les espaces vides, ou pores, entre elles se rétrécissent. Ce processus augmente la densité globale de la pièce.

La fermeture de ces espaces poreux est une raison principale de l'augmentation spectaculaire de la résistance et de la dureté observées dans un composant après qu'il a été fritté.

Les principaux avantages du processus de frittage

Le frittage n'est pas seulement une étape nécessaire ; il confère plusieurs caractéristiques uniques et précieuses au produit final, faisant de la métallurgie des poudres une méthode privilégiée pour de nombreuses applications.

Porosité contrôlée

Contrairement à la plupart des travaux des métaux, la porosité peut être une caractéristique souhaitable. Le frittage permet un contrôle précis de la quantité de porosité résiduelle dans une pièce.

Ceci peut être utilisé pour créer des composants auto-lubrifiants en imprégnant les pores d'huile ou pour produire des filtres. La structure poreuse est également excellente pour l'amortissement des vibrations.

Répétabilité et efficacité élevées

Le frittage est un processus idéal pour la production en série de pièces. Il permet la création de grandes séries de composants avec des dimensions et des propriétés mécaniques très cohérentes.

De plus, comme le métal n'est jamais complètement fondu, le processus consomme beaucoup moins d'énergie que la coulée, ce qui en fait une technologie plus respectueuse de l'environnement et plus rentable.

Bonne performance de forme nette (Net-Shape)

Le processus produit généralement des pièces avec une bonne finition de surface et une bonne précision dimensionnelle. Cette capacité de « forme nette » réduit souvent ou élimine le besoin d'opérations d'usinage secondaires coûteuses.

Comprendre les compromis et les limites

Bien que puissant, le processus de frittage présente des caractéristiques inhérentes qui doivent être prises en compte lors de la conception d'un composant. Comprendre ces compromis est crucial pour une application réussie.

La porosité inhérente peut être une faiblesse

La porosité qui peut être un avantage peut également être une limitation structurelle. Même après le frittage, une certaine porosité résiduelle demeure presque toujours.

Cela rend les pièces frittées intrinsèquement moins résistantes que les composants entièrement denses créés par forgeage ou usinage à partir de matière pleine. Elles peuvent ne pas convenir aux applications nécessitant une résistance à la traction ou une résistance aux chocs extrêmement élevées.

Limites de la complexité de la forme

La complexité ultime d'une pièce frittée est souvent dictée par l'étape de compactage initiale, et non par le frittage lui-même.

Les caractéristiques qui sont difficiles à presser dans le compact vert — telles que les contre-dépouilles ou les trous perpendiculaires à la direction de pressage — ne peuvent pas être créées par le frittage seul.

Comment le frittage définit votre produit final

Tirer parti efficacement du processus de métallurgie des poudres signifie comprendre comment le frittage influencera les propriétés finales de votre composant.

- Si votre objectif principal est de créer des pièces auto-lubrifiantes : La porosité contrôlée obtenue lors du frittage est la caractéristique clé que vous exploiterez pour l'imprégnation d'huile.

- Si votre objectif principal est la fabrication à haut volume de pièces de complexité moyenne : La répétabilité, l'efficacité énergétique et l'excellente finition de surface du processus de frittage offrent des avantages de coût significatifs par rapport aux autres méthodes.

- Si votre objectif principal est la résistance maximale du matériau : Vous devez considérer que la porosité inhérente d'une pièce frittée standard peut être une limitation par rapport à un composant laminé ou forgé entièrement dense.

En fin de compte, le frittage est le pont essentiel en métallurgie des poudres qui convertit une collection façonnée de particules individuelles en un matériau cohésif et conçu avec des propriétés prévisibles.

Tableau récapitulatif :

| Étape du frittage | Action clé | Propriété résultante |

|---|---|---|

| Chauffage | Fournit l'énergie pour la diffusion atomique | Permet la liaison des particules |

| Liaison | Les atomes migrent, formant des cols entre les particules | Augmentation de la résistance et de l'intégrité |

| Densification | Les pores se rétrécissent à mesure que les particules se rapprochent | Amélioration de la dureté et de la densité |

Prêt à tirer parti du frittage pour la fabrication de vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables précis nécessaires pour perfectionner vos processus de métallurgie des poudres. Que vous développiez des pièces auto-lubrifiantes, que vous produisiez des composants à grand volume ou que vous recherchiez de nouveaux matériaux, nos solutions vous aident à obtenir des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en matière de frittage et de métallurgie des poudres.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelles sont les applications potentielles des presses hydrauliques de laboratoire dans la recherche sur la production d'hydrogène à partir de déchets alimentaires ?

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la fabrication de pastilles de Na3SbS4 ? Obtenir des électrolytes à haute densité

- Quels indicateurs clés une machine d'essai de pression de laboratoire mesure-t-elle ? Essai essentiel des soudures d'acier allié T91

- Qu'est-ce qu'une presse hydraulique ne peut pas casser ? La physique de la force, de la pression et des limites des matériaux

- Quels sont les risques associés à la presse hydraulique ? Principaux dangers de sécurité et opérationnels

- Quelle est la fonction d'une presse hydraulique de laboratoire dans l'assemblage des batteries tout solides utilisant des électrolytes sulfures de type argyrodite ?

- Quelle est l'utilité de la presse mécanique de type C ? Formage polyvalent des métaux pour le poinçonnage, l'emboutissage et le pliage

- Importance de la haute pression dans une presse hydraulique de laboratoire pour les compacts verts d'acier 304L : Atteindre une densification de 750 MPa