Essentiellement, le roulage est un procédé de formage continu du métal qui utilise un ensemble de rouleaux pour façonner progressivement des tôles, des plaques ou des profilés métalliques plats en arcs courbes, en cônes ou en cylindres complets. Contrairement au freinage par presse, qui crée des plis nets et discrets, le roulage excelle dans la production de courbes lisses et de grand rayon sans altérer l'épaisseur du matériau.

Le roulage est la méthode la plus efficace pour créer des courbes de grand rayon dans le métal. Le succès dépend cependant entièrement de la compréhension de l'interaction entre la configuration de la machine, les propriétés du matériau et le défi inhérent au retour élastique du matériau.

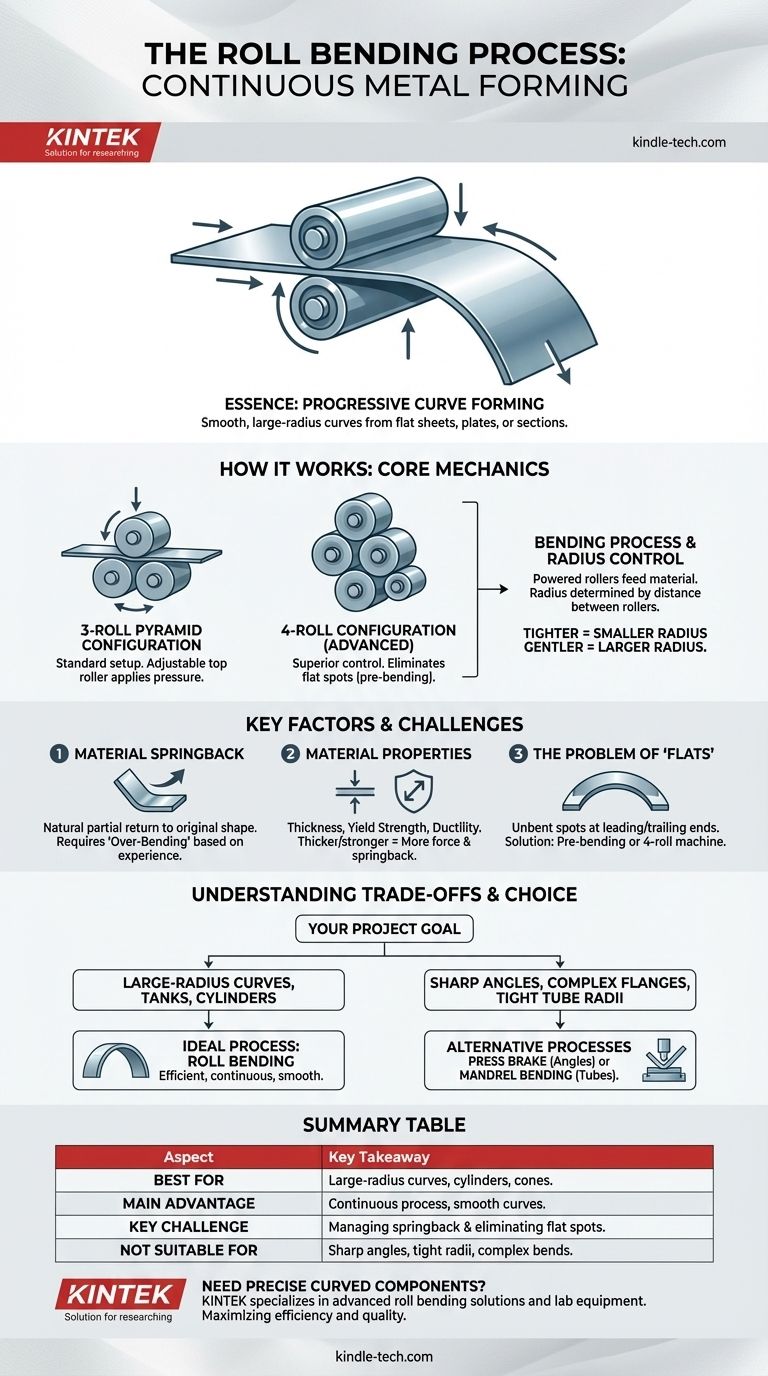

Comment fonctionne le roulage : la mécanique de base

Au cœur du processus, le roulage est un procédé mécanique simple. Une pièce de métal plate est introduite entre plusieurs rouleaux qui appliquent une pression, induisant une courbe permanente sur sa longueur.

La configuration de la machine

La plupart des machines de roulage utilisent une configuration pyramidale à trois rouleaux, avec deux rouleaux inférieurs soutenant le matériau et un seul rouleau supérieur réglable appliquant une pression vers le bas.

Les machines plus avancées utilisent une configuration à quatre rouleaux, qui ajoute un quatrième rouleau. Cette configuration offre un contrôle supérieur, en particulier pour le pré-cintrage des extrémités du matériau afin d'éliminer les zones plates courantes dans les systèmes à trois rouleaux.

Le processus de cintrage

Le processus commence par l'introduction du matériau brut plat dans la machine. Le rouleau supérieur réglable est abaissé pour appliquer une quantité précise de force.

À mesure que les rouleaux motorisés font passer le matériau dans la machine, celui-ci est continuellement courbé selon un rayon spécifique. Ce processus peut être répété, avec des ajustements progressifs du rouleau supérieur, pour obtenir la courbure finale souhaitée.

Contrôle du rayon de courbure

Le rayon de la courbe est déterminé par la distance entre les rouleaux. Rapprocher le rouleau supérieur des rouleaux inférieurs crée une courbe plus serrée (rayon plus petit), tandis que l'éloigner produit une courbe plus douce (rayon plus grand).

Facteurs clés influençant le résultat

Obtenir un pli précis n'est pas aussi simple que de régler les rouleaux. Plusieurs facteurs liés au matériau et au processus doivent être gérés avec soin.

Retour élastique du matériau (Springback)

Le retour élastique est la tendance naturelle du métal à reprendre partiellement sa forme plate d'origine une fois la force de cintrage retirée.

Les opérateurs doivent sur-cintrer le matériau au-delà du rayon cible, en anticipant le degré de retour élastique. Cela nécessite de l'expérience et une compréhension approfondie de la limite d'élasticité et de l'élasticité du matériau.

Propriétés du matériau

L'épaisseur, la limite d'élasticité et la ductilité du matériau sont des variables critiques. Les matériaux plus épais et plus résistants nécessitent beaucoup plus de force pour être pliés et présenteront un retour élastique plus important.

Le problème des "parties plates"

Dans un processus standard à trois rouleaux, les sections du matériau aux extrémités avant et arrière ne passent pas entièrement sous le point de cintrage du rouleau supérieur. Cela laisse des zones plates non cintrées.

Ce problème est souvent résolu en pré-cintrant les extrémités dans une opération séparée (comme sur une presse-plieuse) ou en utilisant une machine à quatre rouleaux conçue pour gérer ce pli initial.

Comprendre les compromis

Le roulage est un procédé puissant, mais ce n'est pas une solution universelle pour tous les besoins de cintrage. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Idéal pour les grands rayons

Le roulage est le procédé idéal pour créer des courbes larges et enveloppantes. Il n'est pas adapté pour produire des rayons serrés ou des coins vifs à 90 degrés, qui sont le domaine du formage par presse-plieuse.

Complexité géométrique limitée

Le processus est conçu pour créer des courbes à rayon constant simples, des cylindres ou des cônes. Il ne peut pas facilement produire des pièces avec de multiples plis complexes ou des rayons variables en une seule passe.

Risque de distorsion

Un mauvais réglage peut entraîner des défauts. Par exemple, si les rouleaux ne sont pas parfaitement parallèles, le matériau peut commencer à former un cône au lieu d'un cylindre. Cela nécessite un calibrage minutieux de la machine et des compétences de l'opérateur.

Faire le bon choix pour votre projet

Choisir le bon procédé de formage est essentiel pour atteindre votre intention de conception de manière efficace et rentable.

- Si votre objectif principal est de créer des composants structurels, des réservoirs ou des cylindres à grand rayon : Le roulage est presque toujours la méthode la plus efficace et la plus économique.

- Si votre objectif principal est de créer des pièces avec des angles nets et discrets ou des brides complexes : Une presse-plieuse offre la précision et le contrôle nécessaires pour le cintrage angulaire.

- Si votre objectif principal est de cintrer des tuyaux ou des tubes selon un rayon serré sans qu'ils ne s'effondrent : Le cintrage de tube avec mandrin est le procédé spécialisé requis pour soutenir le tube de l'intérieur.

En fin de compte, la géométrie de votre pièce dicte le meilleur procédé de fabrication pour le travail.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Idéal pour | Courbes de grand rayon, cylindres et cônes |

| Avantage principal | Procédé continu pour des courbes lisses sans changement d'épaisseur |

| Défi clé | Gestion du retour élastique du matériau et élimination des zones plates |

| Ne convient pas pour | Angles vifs, rayons serrés ou plis géométriques complexes |

Besoin de créer des composants métalliques courbés précis pour votre projet ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de machines, y compris des solutions de roulage avancées, qui optimisent vos processus de fabrication et de R&D. Notre expertise garantit que vous choisissez le bon processus pour votre matériau et vos exigences de conception, maximisant ainsi l'efficacité et la qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en laboratoire et en production avec l'équipement et les consommables appropriés.

Guide Visuel

Produits associés

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Machine de mélange à deux rouleaux ouverts pour broyeur de caoutchouc

- Instrument de tamisage électromagnétique tridimensionnel

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le rapport de compression de la filière ? Maîtrisez votre processus de granulation pour une qualité et une efficacité optimales

- Quels sont les inconvénients du pressage (emboutissage) ? Coûts élevés et limites de conception pour la production de masse

- Comment une plus grande surface affecte-t-elle la pression d'une même force ? Maîtrisez la physique de la répartition des forces

- Quelle est la vitesse d'une presse à comprimer rotative ? Atteignez des vitesses de production maximales pour vos comprimés

- Comment appelle-t-on les presses à pilules ? Le terme correct est presse à comprimés pour la fabrication pharmaceutique