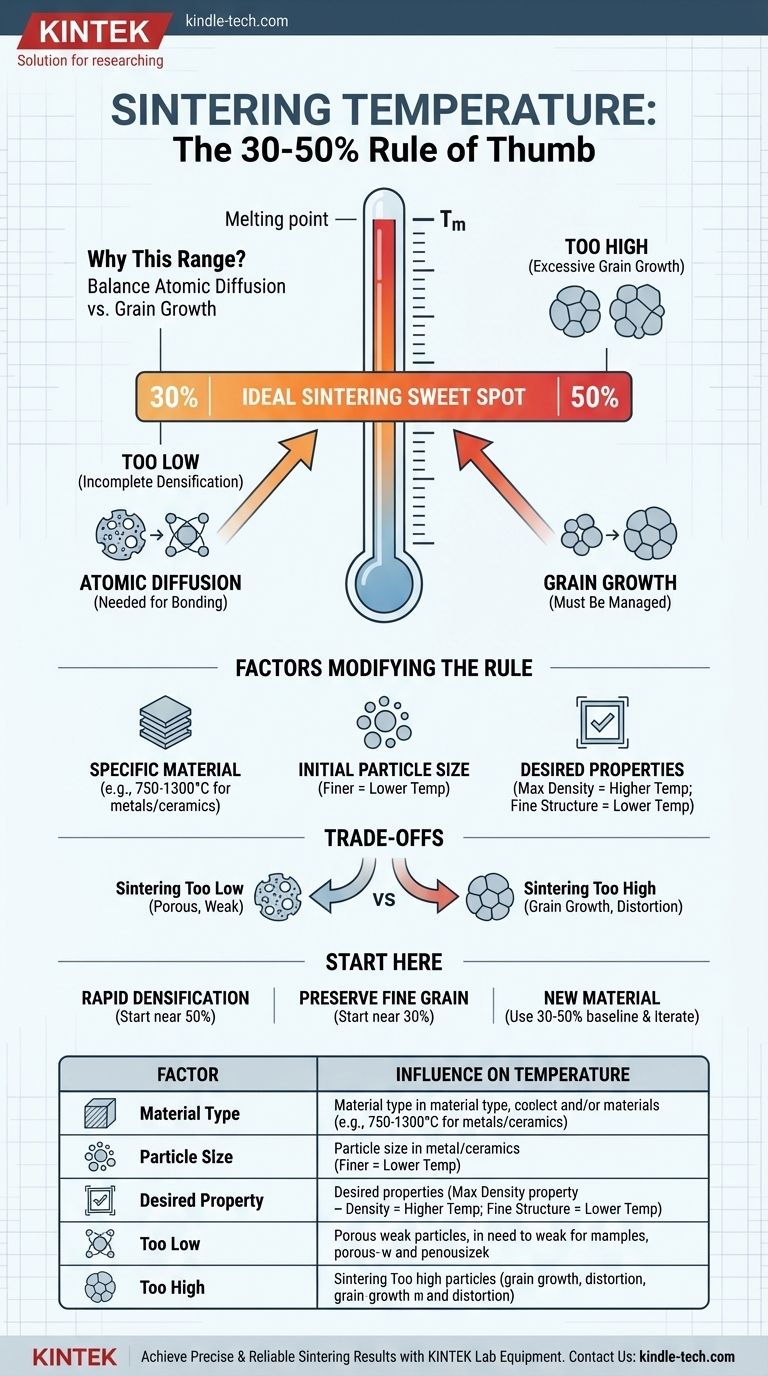

Une règle empirique largement acceptée est que la température de frittage idéale pour un matériau cristallin se situe généralement entre 30 % et 50 % de sa température de fusion absolue. Cette plage fournit un point de départ suffisamment chaud pour permettre la liaison des particules, mais suffisamment froid pour éviter des changements indésirables dans la microstructure du matériau.

Le frittage est fondamentalement un exercice d'équilibre. Vous avez besoin de suffisamment d'énergie thermique pour favoriser la diffusion atomique et lier les particules entre elles, mais pas au point de provoquer une croissance excessive des grains, ce qui pourrait affaiblir la pièce finale.

Pourquoi cette plage de température est la norme

La fenêtre de 30 % à 50 % n'est pas arbitraire ; elle représente un point idéal thermodynamique critique pour la plupart des matériaux cristallins. Comprendre les deux mécanismes concurrents en jeu — la diffusion et la croissance du grain — est essentiel pour contrôler le processus.

La nécessité de la diffusion atomique

Le frittage fonctionne en provoquant le déplacement des atomes à la surface des particules de poudre individuelles et la formation de liaisons chimiques solides avec les particules voisines. Ce processus, connu sous le nom de diffusion atomique, nécessite de l'énergie.

En dessous de 30 % du point de fusion du matériau, la mobilité atomique est tout simplement trop faible. Le processus prendrait un temps irréalisable pour atteindre toute densification ou résistance significative.

Le risque de croissance excessive des grains

Lorsqu'un matériau est chauffé, ses structures cristallines microscopiques, ou « grains », ont une tendance naturelle à fusionner et à grossir. C'est ce qu'on appelle la croissance du grain.

Bien qu'une certaine croissance du grain soit inévitable, une croissance excessive peut être préjudiciable, entraînant souvent une réduction de la résistance et une augmentation de la fragilité. Ce processus s'accélère considérablement à mesure que l'on approche du point de fusion du matériau.

Trouver l'équilibre optimal

La plage de 30 à 50 % est celle où la diffusion atomique est raisonnablement rapide, permettant aux particules de se lier efficacement, tandis que la croissance du grain reste gérable. Cela vous permet de créer une pièce dense et solide sans compromettre sa structure interne.

Facteurs qui modifient la règle empirique

Cette règle empirique est un excellent point de départ, mais ce n'est pas une loi universelle. Plusieurs facteurs peuvent modifier la température de frittage idéale pour votre application spécifique.

Le matériau spécifique

La règle est plus applicable aux matériaux cristallins à composant unique. Pour de nombreux métaux et céramiques industriels courants, cela se situe souvent dans une plage pratique de 750 °C à 1300 °C.

Les alliages complexes ou les systèmes multi-matériaux peuvent avoir des fenêtres optimales différentes en fonction de la manière dont leurs composants interagissent à haute température.

Taille initiale des particules

Les poudres plus fines ont un rapport surface/volume beaucoup plus élevé. Cette énergie de surface accrue signifie qu'elles nécessitent moins d'énergie thermique pour commencer le processus de frittage.

Par conséquent, les matériaux avec des particules de départ plus petites peuvent souvent être frittés à l'extrémité inférieure de la plage de température.

Propriétés finales souhaitées

L'objectif final dicte le processus. Si l'obtention de la densité maximale absolue est la seule priorité, vous pourriez pousser la température plus haut, vers la marque des 50 %.

Inversement, si la préservation d'une structure de grain très fine est essentielle pour obtenir des propriétés mécaniques ou électriques spécifiques, vous utiliserez une température plus basse et potentiellement un temps de frittage plus long.

Comprendre les compromis

Choisir une température revient à gérer des compromis. S'écarter trop de la fenêtre optimale a des conséquences claires.

Frittage à une température trop basse

Chauffer le matériau en dessous du seuil de diffusion efficace entraîne une densification incomplète. La pièce finale sera poreuse, faible et probablement inutilisable pour toute application supportant une charge.

Frittage à une température trop élevée

Dépasser la température optimale introduit des risques importants. Vous subirez une croissance rapide et excessive des grains, ce qui peut dégrader gravement les propriétés mécaniques du matériau.

De plus, se rapprocher trop du point de fusion peut provoquer une fusion partielle, entraînant une déformation de la pièce, une perte de précision dimensionnelle et une microstructure finale incontrôlée.

Faire le bon choix pour votre objectif

Utilisez cette règle empirique non pas comme une réponse définitive, mais comme la base d'une approche méthodique pour développer votre processus de frittage spécifique.

- Si votre objectif principal est la densification rapide : Commencez votre développement de processus plus près de 50 % du point de fusion du matériau, mais surveillez attentivement la taille des grains pour éviter une dégradation inacceptable.

- Si votre objectif principal est de préserver une structure de grain fine : Commencez vos essais près de la marque des 30 % et prévoyez un temps de maintien plus long pour atteindre la densité nécessaire sans affiner la microstructure.

- Si vous travaillez avec un nouveau matériau : Utilisez la plage de 30 à 50 % pour établir une base pour vos expériences initiales, puis itérez en fonction de la caractérisation du matériau et des tests de performance.

En fin de compte, cette ligne directrice est un point de départ d'expert qui vous permet de commencer le travail critique d'optimisation des processus.

Tableau récapitulatif :

| Facteur | Influence sur la température de frittage |

|---|---|

| Type de matériau | Les matériaux cristallins à composant unique correspondent le mieux à la règle. Les alliages complexes peuvent différer. |

| Taille des particules | Les poudres plus fines peuvent souvent être frittées à l'extrémité inférieure de la plage. |

| Propriété souhaitée | La densité maximale favorise les températures plus élevées ; la structure de grain fine favorise les températures plus basses. |

| Température trop basse | Résulte en une densification incomplète, des pièces faibles et poreuses. |

| Température trop élevée | Provoque une croissance excessive des grains, une déformation de la pièce et une dégradation des propriétés. |

Obtenez des résultats de frittage précis et fiables pour votre laboratoire. Le processus de frittage idéal est essentiel pour développer des matériaux solides et performants. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire avancé et du support expert dont vous avez besoin pour maîtriser le traitement thermique.

Notre gamme de fours à haute température est conçue pour un contrôle et une uniformité précis, garantissant que vous pouvez exécuter parfaitement la règle des 30 à 50 % pour vos matériaux spécifiques. Laissez notre équipe vous aider à optimiser vos paramètres de frittage pour obtenir une densité et une microstructure supérieures.

Contactez KINTALK dès aujourd'hui pour discuter de vos défis de frittage et découvrir la solution d'équipement adaptée à votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne