Dans le contexte du moulage par injection, le frittage est l'étape finale critique qui transforme une pièce moulée à partir d'un matériau en poudre en un composant solide, dense et fonctionnel. Ce processus n'est pas utilisé dans le moulage par injection de plastique traditionnel, mais il est au cœur de procédés avancés tels que le Moulage par Injection de Métal (MIM) et le Moulage par Injection de Céramique (CIM). Le frittage utilise une chaleur élevée — en dessous du point de fusion du matériau — pour fusionner les particules de poudre individuelles, créant une masse solide avec des propriétés presque identiques à celles du matériau en vrac.

Le frittage est un processus thermique qui modifie fondamentalement la nature d'une pièce moulée. Il convertit un objet fragile composé de métal ou de céramique en poudre maintenu ensemble par un liant en un produit final solide et dense en fusionnant les particules sans jamais faire fondre le matériau primaire.

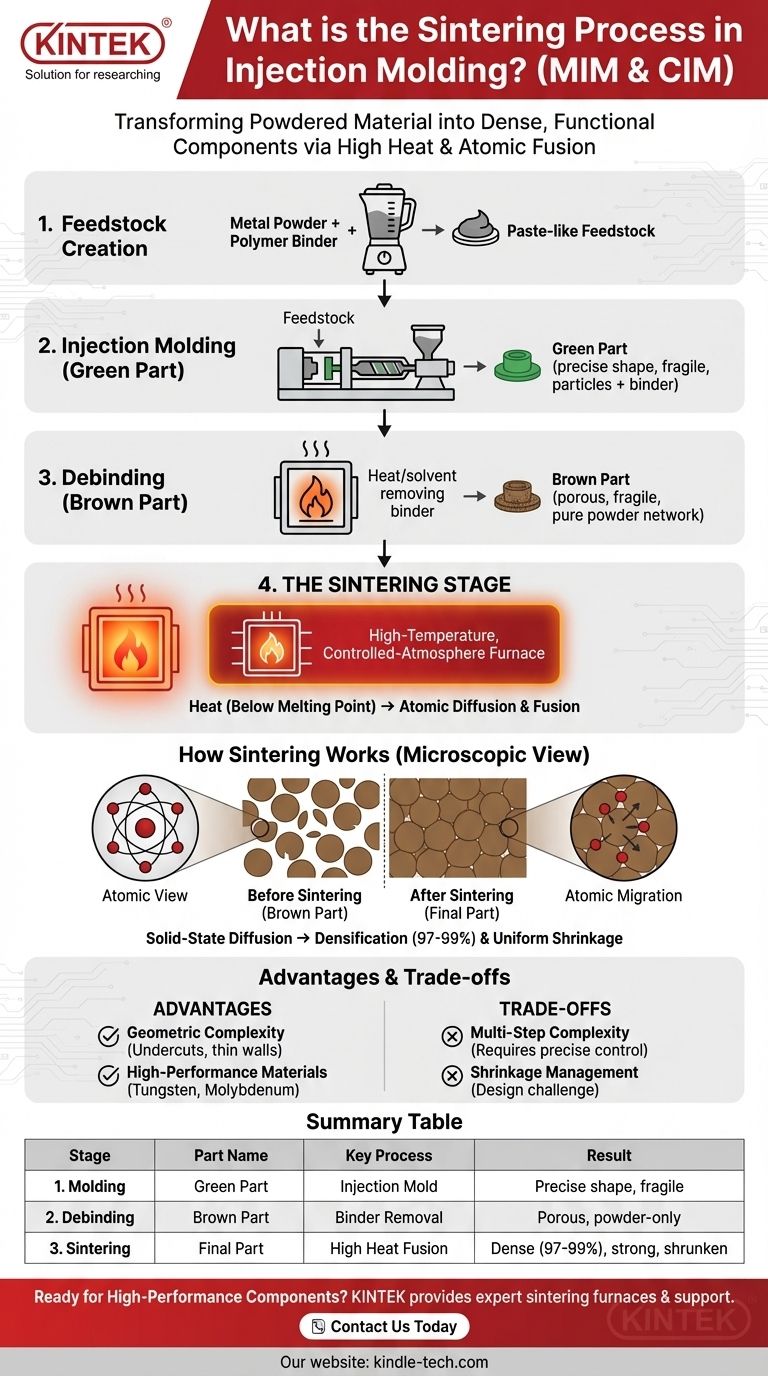

Le processus de moulage par injection basé sur le frittage

Pour comprendre le rôle du frittage, vous devez d'abord comprendre le processus multi-étapes auquel il appartient, le plus souvent le moulage par injection de métal (MIM). Ce processus combine la liberté géométrique du moulage par injection de plastique avec les propriétés matérielles du métal.

Étape 1 : Création de la matière première

Le processus commence par le mélange d'une poudre métallique extrêmement fine avec un liant polymère. Cela crée une matière première avec une consistance pâteuse qui peut être traitée dans une machine de moulage par injection.

Étape 2 : Moulage par injection de la "pièce verte"

Cette matière première est chauffée et injectée dans une cavité de moule, tout comme dans le moulage par injection de plastique conventionnel. La pièce résultante, appelée "pièce verte", a la forme précise du composant final mais est composée de particules métalliques maintenues ensemble par le liant.

Étape 3 : Élimination du liant (Déliantage)

La pièce verte est ensuite soumise à un processus de déliantage, souvent à l'aide de solvants ou de chaleur. Cela élimine la majeure partie du liant polymère. La pièce qui reste, maintenant appelée "pièce brune", est fragile et poreuse, constituée de particules métalliques faiblement connectées.

Étape 4 : L'étape de frittage

C'est l'étape finale et transformatrice. La pièce brune est placée dans un four à haute température et à atmosphère contrôlée. La température est élevée juste en dessous du point de fusion du métal.

Comment le frittage fonctionne au niveau microscopique

Le frittage n'est pas un simple processus de fusion. Il repose sur un phénomène appelé diffusion à l'état solide, qui modifie considérablement la structure interne et les propriétés physiques de la pièce.

Le principe de la diffusion atomique

La chaleur élevée fournit l'énergie thermique qui excite les atomes au sein des particules métalliques. Cette énergie permet aux atomes de migrer à travers les limites où les particules individuelles se touchent.

Au fur et à mesure que les atomes se déplacent pour combler les vides entre les particules, les particules fusionnent. Ce processus élimine les espaces poreux, créant une seule pièce solide.

Densification et retrait

À mesure que les vides disparaissent, la pièce devient significativement plus dense, atteignant souvent 97 à 99 % de la densité théorique du matériau solide.

Cette densification s'accompagne d'un retrait prévisible et uniforme. Ce retrait doit être précisément pris en compte lors de la conception initiale du moule pour garantir que la pièce finale respecte les spécifications dimensionnelles.

Avantages et compromis clés

Les processus basés sur le frittage comme le MIM sont puissants mais comportent des considérations spécifiques qui sont cruciales pour tout professionnel technique.

Avantage : Complexité géométrique

Le MIM permet la création de petites pièces métalliques très complexes avec des caractéristiques telles que des contre-dépouilles, des parois minces et des détails complexes qui seraient extrêmement difficiles ou coûteux à réaliser avec l'usinage CNC traditionnel.

Avantage : Matériaux haute performance

Le frittage est l'une des seules méthodes viables pour former des pièces à partir de matériaux ayant des points de fusion exceptionnellement élevés, tels que le tungstène et le molybdène. Ces matériaux ne peuvent pas être facilement coulés ou usinés.

Compromis : Complexité multi-étapes

Le processus MIM implique plusieurs étapes (mélange, moulage, déliantage, frittage), chacune nécessitant un contrôle précis et un équipement spécialisé. C'est un flux de travail plus complexe que l'usinage direct ou le moulage.

Compromis : Gestion du retrait

Le retrait significatif et non négociable pendant le frittage est le plus grand défi de conception. Il exige un haut niveau d'expertise en processus et d'ingénierie en amont pour créer un moule qui produit des pièces finales dimensionnellement précises.

Faire le bon choix pour votre projet

Comprendre ce processus vous permet d'identifier où il offre un avantage de fabrication distinct.

- Si votre objectif principal est la production en grand volume de petites pièces métalliques complexes : Le MIM est souvent plus rentable que l'usinage CNC en éliminant le gaspillage de matière et en réduisant les temps de cycle.

- Si votre objectif principal est de travailler avec des métaux réfractaires ou des alliages difficiles à usiner : La fabrication basée sur le frittage est souvent la méthode la plus pratique ou la seule disponible.

- Si votre objectif principal est d'obtenir les propriétés du métal forgé avec la liberté de conception du moulage : Le processus MIM offre une capacité unique à combler cet écart pour les applications appropriées.

En fin de compte, maîtriser les principes du frittage permet de produire des composants haute performance avec un niveau de liberté géométrique que d'autres procédés de travail des métaux ne peuvent égaler.

Tableau récapitulatif :

| Étape | Nom de la pièce | Processus clé | Résultat |

|---|---|---|---|

| 1. Moulage | Pièce verte | Le mélange poudre/liant est moulé par injection | Forme précise, mais fragile |

| 2. Déliantage | Pièce brune | Le liant est retiré (solvant/chaleur) | Pièce poreuse et fragile de poudre pure |

| 3. Frittage | Pièce finale | La chaleur élevée fusionne les particules par diffusion | Pièce dense (97-99%), solide, rétractée |

Prêt à produire des composants métalliques ou céramiques complexes et haute performance ?

Le processus de frittage dans le moulage par injection de métal et de céramique (MIM/CIM) est complexe, mais les résultats sont inégalés pour la création de pièces denses et complexes. KINTEK est spécialisé dans la fourniture de fours de laboratoire haute performance et du support expert nécessaires pour des cycles de déliantage et de frittage précis.

Nous aidons nos clients des industries MIM et CIM à obtenir des résultats constants et à débloquer de nouvelles possibilités de conception. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de frittage peuvent améliorer vos capacités de fabrication.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté