Il n'existe pas de température de frittage unique pour tous les polymères. La température correcte dépend entièrement des propriétés thermiques uniques du matériau spécifique. Une valeur comme 630°C est exceptionnellement élevée et ne s'applique qu'aux composites ou matériaux spécialisés de haute performance où un liant polymère est brûlé, et non aux polymères courants comme le nylon ou le polyéthylène, qui se dégraderaient bien avant d'atteindre une telle température.

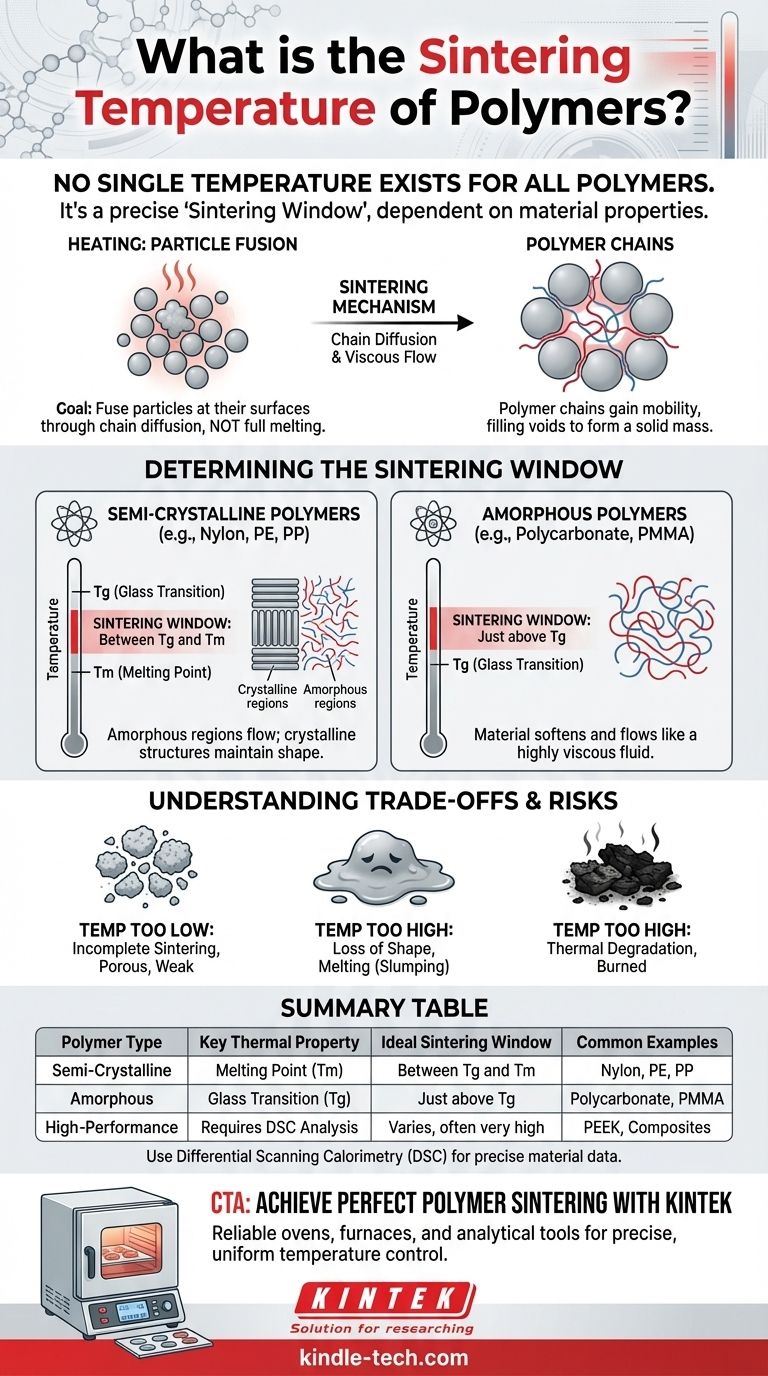

Le principe fondamental du frittage des polymères n'est pas de faire fondre le matériau, mais de le chauffer à une "fenêtre de frittage" précise. Il s'agit de la plage de température où les chaînes polymères ont une mobilité suffisante pour fusionner les particules sans que le matériau en vrac ne perde sa forme ou ne se dégrade thermiquement.

Qu'est-ce que le frittage des polymères ?

Le frittage des polymères est un processus thermique qui convertit une poudre de polymère en une masse solide et cohérente. C'est une technique fondamentale utilisée dans des processus comme l'impression 3D par frittage sélectif par laser (SLS) et la fabrication de composants poreux comme les filtres.

L'objectif : Fusionner les particules, pas les faire fondre

Contrairement au moulage par injection, où le polymère est entièrement fondu en un liquide, le frittage vise à joindre les particules de poudre à leurs surfaces.

La chaleur fournit l'énergie pour cette fusion, réduisant la surface de la masse de poudre et créant un objet plus dense et plus solide.

Le mécanisme : Diffusion des chaînes et écoulement visqueux

Lorsqu'elles sont chauffées, les molécules à longue chaîne du polymère gagnent en mobilité. Elles commencent à diffuser à travers les limites des grains de poudre individuels.

Ce processus, connu sous le nom d'écoulement visqueux, remplit les vides entre les particules, les soudant efficacement au niveau microscopique pour former une pièce solide.

Comment déterminer la température de frittage

Trouver la température optimale est un exercice d'équilibre. Cela nécessite de comprendre deux transitions thermiques critiques : la température de transition vitreuse (Tg) et la température de fusion (Tm).

La "fenêtre de frittage"

La zone de traitement idéale est appelée la fenêtre de frittage. C'est la plage de température qui permet la fusion des particules sans provoquer de défaillance catastrophique de la pièce.

Pour les polymères semi-cristallins (par exemple, Nylon, PE, PP)

Ces polymères ont à la fois des régions amorphes (désordonnées) et cristallines (ordonnées). Leur fenêtre de frittage se situe entre la température de transition vitreuse (Tg) et la température de fusion (Tm).

Le chauffage au-dessus de Tg confère aux régions amorphes des propriétés caoutchouteuses, semblables à celles d'un liquide, permettant aux chaînes de s'écouler et de fusionner. Le maintien en dessous de Tm préserve les structures cristallines, qui agissent comme un échafaudage pour maintenir la forme globale de l'objet.

Pour les polymères amorphes (par exemple, Polycarbonate, PMMA)

Ces polymères n'ont pas de structure cristalline et n'ont pas de point de fusion distinct. Pour eux, le frittage se produit à des températures juste au-dessus de leur température de transition vitreuse (Tg).

Une fois passée la Tg, tout le matériau ramollit et se comporte comme un fluide très visqueux, permettant aux particules de fusionner lentement.

Comprendre les compromis et les facteurs clés

Le choix de la température a des conséquences directes sur la qualité finale de la pièce. Ce n'est pas un processus indulgent.

Température trop basse : Frittage incomplet

Si la température n'est pas suffisamment élevée pour assurer une mobilité suffisante des chaînes, les particules ne fusionneront pas correctement.

Il en résulte une pièce "verte" poreuse, cassante et ayant de mauvaises propriétés mécaniques. Elle s'effritera ou se cassera facilement.

Température trop élevée : Perte de forme ou dégradation

Dépasser la fenêtre de frittage est désastreux. Pour les polymères semi-cristallins, un chauffage au-dessus de Tm fera fondre toute la pièce et la fera "s'affaisser" en une flaque, perdant toute définition.

Pour tous les polymères, des températures excessivement élevées provoqueront une dégradation thermique, où les chaînes polymères elles-mêmes se décomposent. Le matériau peut se carboniser, se décolorer ou brûler, ruinant de façon permanente sa structure chimique et son intégrité.

Le cas particulier des polymères haute performance

Une température de 630°C, comme mentionné dans la référence, est bien en dehors de la plage de traitement de presque tous les thermoplastiques courants. Une telle température suggère l'un des deux scénarios suivants :

- Un composite polymère-céramique ou polymère-métal : Le processus peut impliquer le frittage du matériau non polymère pendant qu'un liant polymère est brûlé.

- Une erreur typographique : Les polymères haute performance standard comme le PEEK ont un point de fusion d'environ 343°C et se dégraderaient gravement à 630°C.

Cela souligne la nécessité absolue de connaître le matériau spécifique avec lequel vous travaillez.

Autres facteurs : Taille des particules et pression

Les particules de poudre plus petites ont un rapport surface/volume plus élevé et se fritteront plus rapidement et à des températures légèrement plus basses que les particules plus grandes.

L'application d'une pression externe, comme dans le pressage à chaud, peut également abaisser la température de frittage requise en forçant physiquement les particules à un contact plus étroit.

Trouver la bonne température pour votre polymère

Pour fritter un polymère avec succès, vous devez passer des règles généralisées aux données spécifiques au matériau. Utilisez les directives suivantes pour éclairer votre approche.

- Si votre objectif principal est un polymère semi-cristallin courant (par exemple, Nylon, PE) : Votre point de départ pour le développement du processus est la plage de température entre ses températures de transition vitreuse (Tg) et de fusion (Tm) connues.

- Si votre objectif principal est un polymère amorphe (par exemple, Polycarbonate) : Commencez vos expériences à des températures légèrement supérieures à sa température de transition vitreuse (Tg), en augmentant progressivement.

- Si votre objectif principal est un polymère haute performance ou inconnu : Vous devez obtenir une analyse par calorimétrie différentielle à balayage (DSC). Ce test générera une courbe thermique qui identifiera de manière définitive la Tg et la Tm spécifiques de votre matériau, révélant sa véritable fenêtre de frittage.

La compréhension de ces propriétés thermiques fondamentales transforme le frittage d'une conjecture en un processus d'ingénierie précis et reproductible.

Tableau récapitulatif :

| Type de polymère | Propriété thermique clé | Fenêtre de frittage idéale | Exemples courants |

|---|---|---|---|

| Semi-cristallin | Point de fusion (Tm) | Entre Tg et Tm | Nylon, Polyéthylène (PE), Polypropylène (PP) |

| Amorphe | Transition vitreuse (Tg) | Juste au-dessus de Tg | Polycarbonate, PMMA |

| Haute performance/Composite | Nécessite une analyse DSC | Varie ; peut être très élevé | PEEK, Composites polymère-céramique |

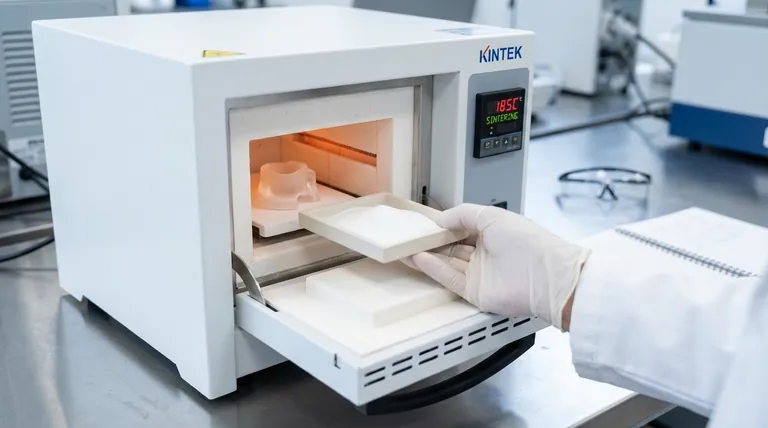

Obtenez des résultats de frittage de polymères parfaits avec KINTEK

Maîtriser la fenêtre de frittage précise pour votre polymère spécifique est essentiel pour produire des pièces solides et dimensionnellement précises. Que vous travailliez avec des thermoplastiques courants pour l'impression 3D ou des composites haute performance, disposer du bon équipement de laboratoire est non négociable.

KINTEK est spécialisé dans la fourniture des fours, étuves et outils analytiques fiables dont vous avez besoin pour réussir. Notre équipement offre le contrôle précis de la température et le chauffage uniforme essentiels pour atteindre la cible de frittage de votre matériau sans risque de dégradation thermique ou d'affaissement.

Laissez-nous vous aider à optimiser votre processus. Nos experts peuvent vous recommander la solution de traitement thermique parfaite pour les applications polymères spécifiques de votre laboratoire.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins et assurer le succès de votre prochain projet de frittage !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les caractéristiques d'un four à moufle ? Un guide pour un chauffage précis et sans contamination

- Quelle est la température d'un four à moufle ? Ce n'est pas un chiffre unique — Trouvez votre plage idéale

- Quel est l'état d'un four à moufle ? Assurer une chaleur propre et contrôlée pour votre laboratoire

- Quelles sont les caractéristiques du four à moufle ? Débloquez un traitement à haute température propre et précis

- Où utilise-t-on un four à moufle ? Essentiel pour les processus propres à haute température