À la base, la pulvérisation cathodique magnétron est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches de matériau ultra-minces. Elle fonctionne sous vide en créant un plasma de gaz ionisé confiné magnétiquement. Ces ions sont accélérés vers un matériau source, connu sous le nom de cible, avec suffisamment de force pour arracher, ou « pulvériser », des atomes individuels, qui voyagent ensuite et se condensent sur un substrat pour former le revêtement souhaité.

L'innovation essentielle de la pulvérisation cathodique magnétron n'est pas la pulvérisation elle-même, mais l'utilisation d'un champ magnétique pour piéger les électrons près de la cible. Cela crée un plasma très dense et efficace, augmentant considérablement le taux de dépôt et améliorant la qualité du film par rapport aux méthodes plus anciennes.

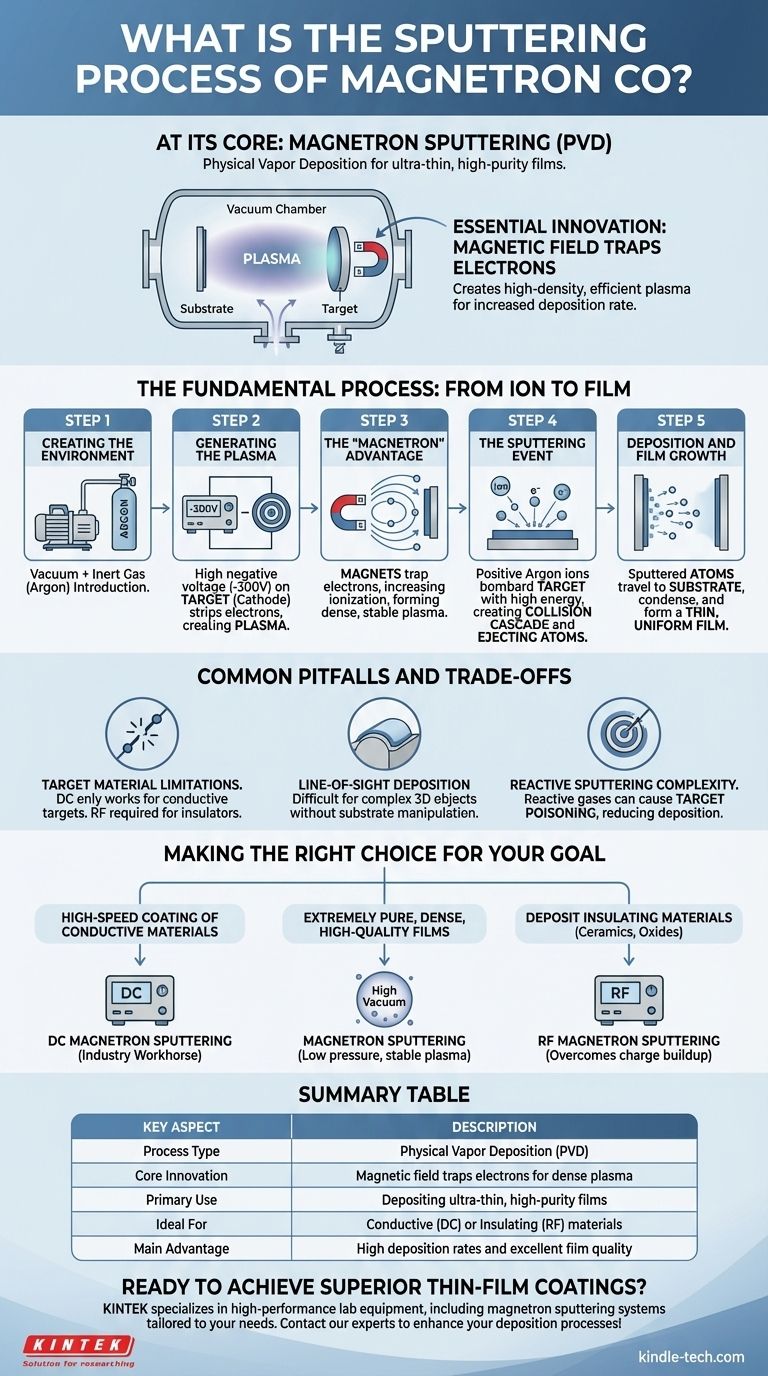

Le procédé fondamental : de l'ion au film

Pour comprendre le fonctionnement de la pulvérisation cathodique magnétron, il est préférable de le décomposer en une séquence d'étapes critiques qui se déroulent à l'intérieur d'une chambre à vide.

Étape 1 : Création de l'environnement

L'ensemble du processus doit se dérouler sous vide. Ceci est fait pour éliminer les gaz atmosphériques qui pourraient contaminer le film ou interférer avec le mouvement des atomes pulvérisés.

Une fois le vide établi, une petite quantité contrôlée d'un gaz inerte, généralement de l'argon, est introduite dans la chambre. Ce gaz deviendra la source des ions bombardiers.

Étape 2 : Génération du plasma

Une haute tension négative, souvent autour de -300 V, est appliquée au matériau cible, qui agit comme une cathode. Cette forte charge négative commence à arracher des électrons aux atomes de gaz argon, créant des ions argon chargés positivement et des électrons libres. Ce mélange d'ions et d'électrons est le plasma.

Étape 3 : L'avantage du « Magnétron »

C'est la clé du processus. De puissants aimants sont placés derrière la cible. Ce champ magnétique piège les électrons libres, les forçant à se déplacer selon une trajectoire en spirale près de la surface de la cible.

Sans ce piège magnétique, les électrons s'envoleraient et seraient perdus. En les piégeant, la probabilité qu'ils entrent en collision et ionisent davantage d'atomes d'argon augmente de façon exponentielle. Cela crée un plasma très dense et stable concentré directement devant la cible là où il est le plus efficace.

Étape 4 : L'événement de pulvérisation

La forte charge négative sur la cible attire agressivement les ions argon nouvellement formés positifs. Ils accélèrent et bombardent la surface de la cible avec une énergie cinétique significative.

Cet impact déclenche une cascade de collisions au sein de la structure atomique de la cible. Lorsque cette cascade d'énergie atteint la surface, elle peut vaincre l'énergie de liaison du matériau, éjectant des atomes individuels du matériau cible dans la chambre à vide.

Étape 5 : Dépôt et croissance du film

Les atomes pulvérisés provenant de la cible traversent la chambre à vide. Lorsqu'ils atteignent le substrat (l'objet en cours de revêtement), ils se condensent sur sa surface.

Avec le temps, ce processus construit un film mince, uniforme et de haute pureté, une couche atomique à la fois.

Pièges courants et compromis

Bien que puissante, la pulvérisation cathodique magnétron n'est pas une solution universelle. Comprendre ses limites est essentiel pour une application réussie.

Limites du matériau cible

La méthode la plus courante, la pulvérisation cathodique magnétron CC (courant continu), fonctionne exceptionnellement bien pour les matériaux cibles électriquement conducteurs. Cependant, si la cible est un isolant, la charge positive des ions bombardiers s'accumulera sur sa surface, neutralisant la polarisation négative et arrêtant le processus. Cela nécessite l'utilisation de sources d'alimentation alternatives, telles que la radiofréquence (RF).

Dépôt en ligne de visée

La pulvérisation cathodique est fondamentalement un processus en ligne de visée. Les atomes pulvérisés voyagent en ligne relativement droite de la cible au substrat. Cela peut rendre très difficile d'obtenir un revêtement uniforme sur des objets complexes et tridimensionnels sans rotation et manipulation sophistiquées du substrat.

Complexité de la pulvérisation cathodique réactive

Pour créer des films composés (comme le nitrure de titane ou l'oxyde d'aluminium), un gaz réactif (comme l'azote ou l'oxygène) est ajouté à la chambre. Ce processus peut être difficile à contrôler, car le gaz réactif peut former une couche isolante sur la cible elle-même, un phénomène connu sous le nom d'empoisonnement de la cible, qui peut réduire considérablement les taux de dépôt.

Faire le bon choix pour votre objectif

La méthode est très adaptable, mais votre objectif détermine la meilleure approche.

- Si votre objectif principal est le revêtement à haute vitesse de matériaux conducteurs : La pulvérisation cathodique magnétron CC standard est le cheval de bataille de l'industrie, offrant d'excellents taux de dépôt et une stabilité du processus.

- Si votre objectif principal est de créer des films de très haute pureté, denses et de haute qualité : Le fonctionnement à basse pression et le plasma stable et de haute densité de la pulvérisation cathodique magnétron sont idéaux pour minimiser les impuretés et contrôler la structure du film.

- Si votre objectif est de déposer des matériaux isolants comme des céramiques ou des oxydes : Vous devez utiliser une variation telle que la pulvérisation cathodique magnétron RF, qui surmonte le problème d'accumulation de charge inhérent aux systèmes CC.

En comprenant ces principes fondamentaux, vous pouvez tirer parti efficacement d'un processus qui construit des matériaux avancés atome par atome.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Innovation principale | Le champ magnétique piège les électrons pour créer un plasma dense |

| Utilisation principale | Dépôt de films ultra-minces et de haute pureté sur des substrats |

| Idéal pour | Matériaux conducteurs (CC) ou matériaux isolants (RF) |

| Avantage principal | Taux de dépôt élevés et excellente qualité de film |

Prêt à obtenir des revêtements de couches minces supérieurs pour votre recherche ou votre production ?

KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique magnétron adaptés à vos besoins spécifiques en matière de matériaux et d'application. Que vous travailliez avec des métaux conducteurs ou des céramiques isolantes, notre expertise garantit que vous obtiendrez les résultats précis et de haute qualité que votre laboratoire exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de dépôt !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Combien de temps faut-il pour traiter un diamant CVD ? Un guide du cycle de croissance de 2 à 4 semaines

- Qu'est-ce qu'un exemple de revêtement antireflet ? Maîtrisez le contrôle de la lumière avec le MgF₂ et les revêtements multicouches

- Pourquoi le dépôt par pulvérisation cathodique est-il beaucoup plus lent que le dépôt par évaporation ? Échangez la vitesse contre une qualité de film supérieure

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Comment les nanotubes peuvent-ils être utilisés comme catalyseur ? Améliorer les performances et la durabilité des catalyseurs métalliques

- Quelle est la différence entre le revêtement TiAlN et AlTiN ? Choisissez le bon revêtement PVD pour vos besoins d'usinage

- À quoi sert une cible de pulvérisation ? Le plan atomique pour les films minces haute performance

- Qu'est-ce que la méthode "top-down" de synthèse du graphène ? Un guide pour la production de graphène à grande échelle