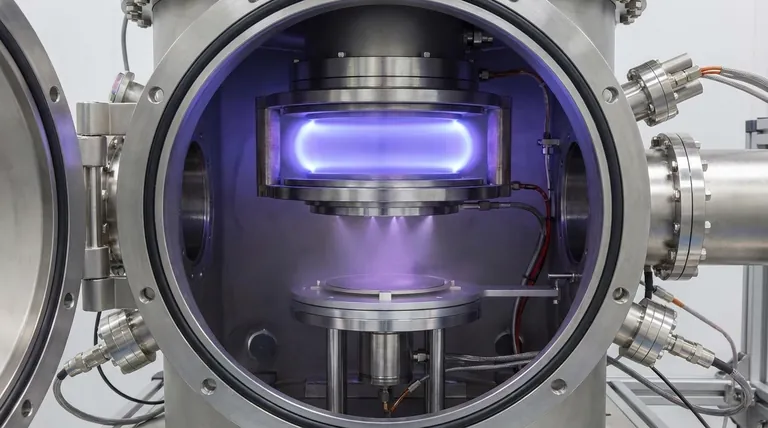

Essentiellement, la pulvérisation cathodique par magnétron est une technique de dépôt physique en phase vapeur (PVD) hautement contrôlée utilisée pour créer des couches minces. Le processus se déroule sous vide et implique le bombardement d'un matériau cible avec des ions de haute énergie provenant d'un plasma. Ces ions délogent physiquement, ou "pulvérisent", des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat, formant un revêtement uniforme. La partie "magnétron" est cruciale, car elle utilise un champ magnétique pour piéger les électrons près de la cible, augmentant considérablement l'efficacité du processus de création d'ions.

L'idée principale est que la pulvérisation cathodique par magnétron ne consiste pas seulement à bombarder une cible ; il s'agit d'utiliser un piège magnétique astucieux. Ce piège crée un plasma dense et localisé qui rend le processus de pulvérisation plus rapide, plus stable et lui permet de fonctionner à des pressions plus basses que d'autres méthodes.

Le mécanisme principal : du gaz au film solide

Pour comprendre la pulvérisation cathodique par magnétron, il est préférable de la décomposer en une séquence d'événements. Chaque étape s'appuie sur la précédente, aboutissant à la création d'une couche mince de haute qualité.

Étape 1 : Création de l'environnement sous vide

L'ensemble du processus doit se dérouler dans une chambre à vide. Cela élimine l'air et les autres particules qui pourraient contaminer le film ou interférer avec le processus de pulvérisation.

Étape 2 : Introduction d'un gaz inerte

Un flux continu de gaz inerte, presque toujours de l'argon (Ar), est introduit dans la chambre. Ce gaz ne fait pas partie du film final ; il sert uniquement à créer les ions nécessaires au bombardement.

Étape 3 : Allumage du plasma

Une haute tension continue (souvent -300V ou plus) est appliquée au matériau cible, qui agit comme la cathode (électrode négative). Le porte-substrat ou les parois de la chambre agissent comme l'anode (électrode positive). Cette haute tension excite le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma lumineux d'électrons libres et d'ions argon chargés positivement (Ar+).

Étape 4 : Le rôle critique du champ magnétique

C'est la clé de la pulvérisation magnétron. Des aimants placés derrière la cible créent un champ magnétique perpendiculaire au champ électrique. Ce champ piège les électrons libres, les forçant à suivre un long chemin en spirale directement devant la cible.

En piégeant les électrons, le champ magnétique augmente considérablement la probabilité qu'ils entrent en collision et ionisent davantage d'atomes d'argon. Cela crée un plasma beaucoup plus dense et intense là où il est le plus nécessaire, c'est-à-dire à la surface de la cible.

Étape 5 : Bombardement ionique et éjection d'atomes

La cible chargée négativement attire puissamment les ions argon chargés positivement du plasma dense. Ces ions accélèrent et entrent en collision avec la surface de la cible à grande vitesse.

Cette collision transfère une énergie significative aux atomes de la cible. Si l'énergie transférée est supérieure à l'énergie de liaison du matériau, les atomes de la cible sont physiquement éjectés, ou pulvérisés, dans la chambre à vide.

Étape 6 : Dépôt sur le substrat

Les atomes cibles éjectés sont neutres et se déplacent en ligne droite depuis la cible. Ils finissent par frapper le substrat (la pièce à revêtir) et se condensent à sa surface, formant progressivement un film mince et uniforme.

Comprendre les compromis et les considérations

Bien que puissante, la pulvérisation cathodique par magnétron n'est pas une solution universelle. Comprendre ses caractéristiques inhérentes est crucial pour une application appropriée.

Dépôt en ligne de mire

Les atomes pulvérisés se déplacent en ligne droite. Cela signifie que le processus est très directionnel, ce qui peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes sans une rotation sophistiquée du substrat.

Limitations du matériau cible

La pulvérisation cathodique par magnétron DC standard fonctionne exceptionnellement bien pour les matériaux électriquement conducteurs. Cependant, si la cible est un matériau isolant (diélectrique), le bombardement d'ions positifs entraînera une accumulation de charge positive à sa surface, repoussant finalement les ions et arrêtant le processus. Le revêtement d'isolants nécessite des techniques plus complexes comme la pulvérisation RF (radiofréquence).

Complexité du processus

Ce n'est pas une procédure simple de laboratoire. Elle nécessite un équipement capital important, y compris des chambres à vide, des alimentations haute tension, des systèmes de refroidissement et des contrôleurs de débit de gaz. Les paramètres du processus doivent être méticuleusement contrôlés pour obtenir des résultats reproductibles.

Faire le bon choix pour votre objectif

La pulvérisation cathodique par magnétron est choisie pour des résultats spécifiques. Votre objectif final dicte si c'est la technique la plus appropriée pour votre application.

- Si votre objectif principal est d'obtenir des films denses et de haute qualité : La pulvérisation cathodique par magnétron excelle dans la création de films avec une excellente adhérence, une stœchiométrie contrôlée et une densité élevée.

- Si votre objectif principal est le revêtement avec des alliages complexes : Le processus transfère fidèlement la composition de la cible au substrat, ce qui le rend idéal pour le dépôt d'alliages sans altérer leur composition.

- Si vous revêtez un substrat sensible à la chaleur : Le processus génère moins de chaleur rayonnante par rapport à l'évaporation thermique, ce qui en fait un choix supérieur pour le revêtement de plastiques ou d'autres matériaux sensibles à la température.

- Si votre objectif principal est le taux de dépôt et le contrôle : Le confinement magnétique crée un processus très efficace, offrant un excellent contrôle de l'épaisseur du film et des taux de dépôt plus rapides que la pulvérisation non magnétron.

En fin de compte, la pulvérisation cathodique par magnétron est un outil précis et polyvalent pour l'ingénierie des surfaces au niveau atomique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Bombardement ionique d'un matériau cible sous vide, amélioré par un champ magnétique |

| Gaz primaire utilisé | Argon (Ar) |

| Avantage clé | Taux de dépôt élevés, excellente densité et adhérence du film, fonctionne à des pressions plus basses |

| Idéal pour | Matériaux conducteurs, alliages, substrats sensibles à la chaleur |

| Limitation | Dépôt en ligne de mire ; les cibles isolantes nécessitent une pulvérisation RF |

Prêt à obtenir des films minces précis et de haute qualité pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes de pulvérisation cathodique par magnétron, pour répondre à vos besoins spécifiques en matière de recherche et de production. Que vous travailliez avec des matériaux conducteurs, des alliages complexes ou des substrats sensibles à la température, nos solutions offrent une densité de film, une adhérence et une stœchiométrie contrôlée supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise et nos équipements fiables peuvent améliorer vos processus de revêtement et faire avancer vos innovations.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Quel est l'avenir du diamant CVD ? Déverrouiller l'électronique de nouvelle génération et la gestion thermique

- À quoi sert le LPCVD ? Obtenez des films parfaitement conformes pour les semi-conducteurs et les MEMS

- Qu'est-ce que le processus de dépôt en bain chimique ? Comprendre le CVD vs. le CBD pour vos besoins en films minces

- Quel est un exemple de MOCVD ? Le processus clé pour les LED et les lasers haute performance

- Qu'est-ce que le CVD en électronique ? Un guide de la fabrication de couches minces haute performance

- Qu'est-ce que le procédé CVD ? Un guide du dépôt chimique en phase vapeur pour les films minces de haute qualité

- Quelle est la fonction d'un système de chauffage de bouteille source de précurseur (bouteille à bulles) ? Rôle essentiel dans la vaporisation de l'ATSB