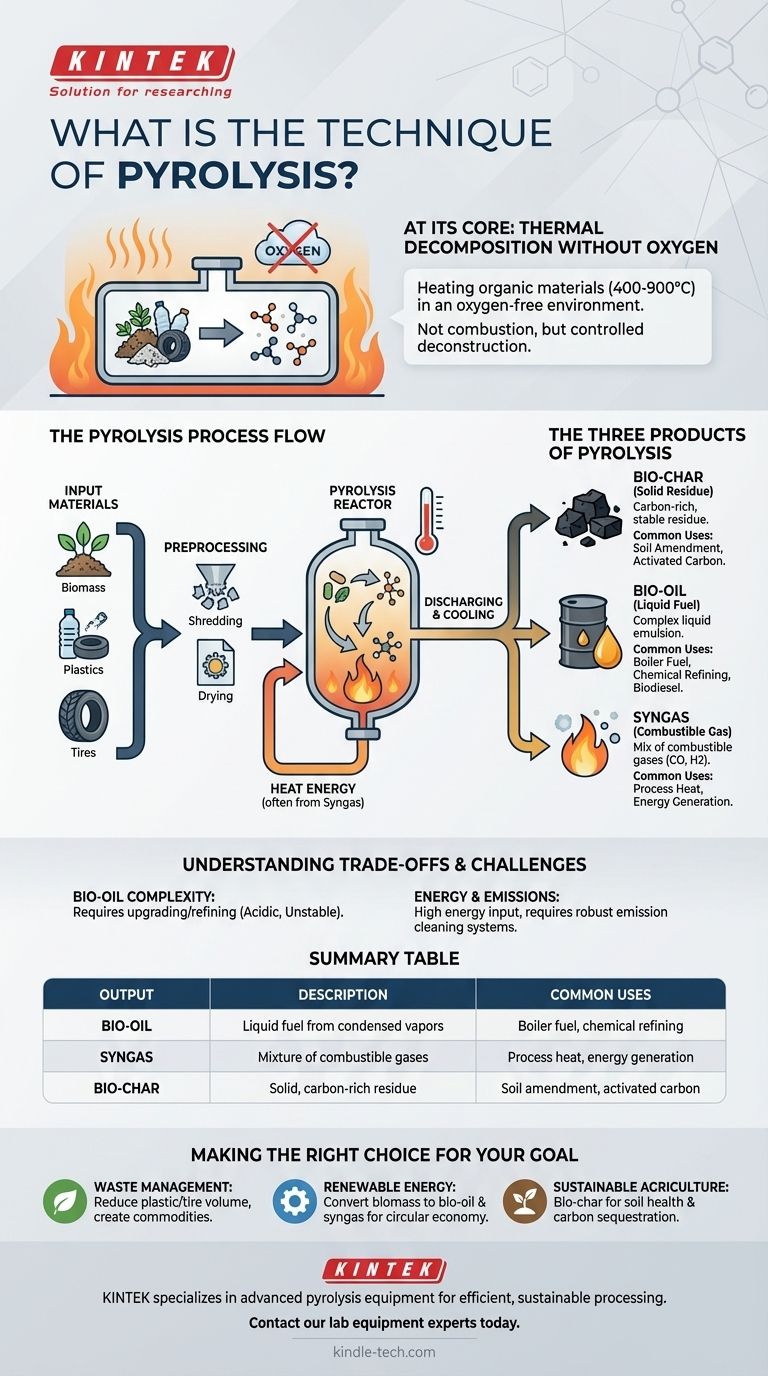

À la base, la pyrolyse est une méthode de décomposition thermique. Elle consiste à chauffer des matières organiques, telles que la biomasse, les plastiques ou les pneus, à des températures très élevées dans un environnement totalement dépourvu d'oxygène. Au lieu de brûler, la chaleur intense décompose les structures moléculaires complexes du matériau en substances plus simples et plus précieuses.

L'idée cruciale est que la pyrolyse n'est pas une combustion ; c'est un processus de déconstruction contrôlé. En empêchant l'oxygène d'entrer dans le système, elle transforme les déchets ou la matière organique en trois produits distincts : un solide carboné (char), une huile liquide et un gaz combustible.

Comment fonctionne le processus de pyrolyse

Pour comprendre la pyrolyse, il est préférable de la considérer comme un système complet, de la préparation initiale au produit final. L'ensemble du processus est conçu autour du principe fondamental du chauffage contrôlé en atmosphère inerte.

Le principe de base : Chaleur sans oxygène

La caractéristique déterminante de la pyrolyse est l'absence d'oxygène. Lorsque la matière organique est chauffée en présence d'oxygène, elle se consume (brûle), libérant de l'énergie, de l'eau et du dioxyde de carbone.

En supprimant l'oxygène, l'énergie thermique (généralement entre 400 et 900 °C) ne brûle pas le matériau. Au lieu de cela, elle clive les chaînes polymères solides dans des substances comme la cellulose, la lignine ou les plastiques en molécules plus petites et moins complexes.

Les intrants : Que peut-on traiter ?

La pyrolyse est polyvalente et peut traiter une large gamme de matières premières organiques. Les intrants courants comprennent :

- Biomasse : Bois, déchets agricoles et autres matières végétales.

- Plastiques : Divers types de déchets plastiques post-consommation.

- Pneus : Pneus de véhicules en fin de vie.

Pour que le processus soit efficace, ces matériaux nécessitent souvent un prétraitement, tel que le déchiquetage, le séchage et l'élimination de tout contaminant inorganique.

L'anatomie d'une usine de pyrolyse

Une usine typique est structurée autour de quatre lignes opérationnelles clés :

- Ligne d'alimentation : Prépare et introduit la matière première dans le réacteur.

- Ligne de pyrolyse : Le réacteur scellé et sans oxygène où le matériau est chauffé.

- Ligne de décharge : Sépare et refroidit en toute sécurité les trois produits finaux.

- Ligne de nettoyage des émissions : Gère et traite tous les gaz d'échappement pour garantir la sécurité environnementale.

Les trois produits de la pyrolyse

Le résultat de la pyrolyse est toujours une combinaison d'un solide, d'un liquide et d'un gaz. Le ratio exact dépend du matériau d'entrée et de la température du processus.

Biochar (ou Coke)

C'est le résidu solide, riche en carbone, laissé après l'évacuation des composants volatils. Il est similaire au charbon de bois.

Le biochar est très stable et peut être utilisé comme un amendement de sol puissant pour améliorer la fertilité et la rétention d'eau, ou comme matière première pour la production de charbon actif.

Bio-huile (ou Huile de pyrolyse)

Ce liquide est une émulsion complexe d'eau et de centaines de composés organiques oxygénés.

C'est un carburant à haute densité qui peut être utilisé dans certaines chaudières ou moteurs. Cependant, il peut également être raffiné davantage pour produire du biodiesel plus conventionnel et d'autres produits chimiques.

Gaz de synthèse (ou Gaz de pyrolyse)

C'est un mélange de gaz combustibles non condensables, principalement du monoxyde de carbone et de l'hydrogène.

Une caractéristique clé des usines de pyrolyse modernes est leur efficacité ; une partie importante du gaz de synthèse produit est souvent redirigée vers le système pour fournir l'énergie thermique nécessaire au maintien de la réaction.

Comprendre les compromis et les défis

Bien que puissante, la pyrolyse est un processus industriel sophistiqué présentant des complexités inhérentes qui doivent être gérées pour un fonctionnement réussi.

La complexité de la bio-huile

L'huile de pyrolyse n'est pas un substitut direct du pétrole brut. Elle est très acide, instable et contient une quantité importante d'eau et d'oxygène.

Cela signifie qu'elle nécessite souvent une mise à niveau et un raffinage importants avant de pouvoir être utilisée comme carburant de transport, ce qui ajoute des coûts et de la complexité au processus global.

Contrôle de l'énergie et des émissions

Atteindre et maintenir des températures de 500 °C ou plus nécessite un apport énergétique substantiel, bien que cela soit souvent compensé par l'utilisation du gaz de synthèse produit.

De plus, le processus gère des composés volatils et nécessite des systèmes de nettoyage des émissions robustes pour empêcher le rejet de polluants nocifs, ce qui représente un coût opérationnel critique.

Faire le bon choix pour votre objectif

La pyrolyse n'est pas une solution unique, mais une plateforme polyvalente. La valeur que vous en retirez dépend entièrement de votre objectif principal.

- Si votre objectif principal est la gestion des déchets : La pyrolyse est une excellente technologie pour réduire considérablement le volume des déchets plastiques ou des pneus et les convertir en produits commercialisables.

- Si votre objectif principal est l'énergie renouvelable : Le processus est une voie viable pour convertir la biomasse de faible valeur en bio-huile et en gaz de synthèse, contribuant à une économie d'énergie circulaire.

- Si votre objectif principal est l'agriculture durable : La production de biochar offre une méthode stable et à long terme pour séquestrer le carbone et améliorer la santé des sols.

En fin de compte, la pyrolyse offre une méthode puissante pour libérer la valeur chimique stockée dans les matières organiques qui seraient autrement considérées comme des déchets.

Tableau récapitulatif :

| Produit de la pyrolyse | Description | Utilisations courantes |

|---|---|---|

| Bio-huile | Un carburant liquide issu des vapeurs condensées | Carburant pour chaudières, raffinage chimique |

| Gaz de synthèse | Un mélange de gaz combustibles | Chaleur de procédé, production d'énergie |

| Biochar | Un résidu solide, riche en carbone | Amendement du sol, charbon actif |

Prêt à transformer les déchets en ressources précieuses ? KINTEK est spécialisée dans les équipements de pyrolyse avancés et les consommables pour un traitement des matériaux efficace et durable. Que votre objectif soit la gestion des déchets, la production d'énergie renouvelable ou l'agriculture durable, nos solutions sont conçues pour maximiser votre production de bio-huile, de gaz de synthèse et de biochar. Contactez nos experts en équipement de laboratoire dès aujourd'hui pour discuter de la manière dont la pyrolyse peut bénéficier à votre exploitation !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de régénération électrique pour charbon actif à four rotatif

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la fonction d'un four à haute température lors de la combustion ? Maîtrisez la production de mousse d'aluminium avec précision

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus