À la base, la pyrolyse est le processus de surchauffe des matériaux dans un environnement totalement dépourvu d'oxygène. Ce n'est pas une combustion, mais une décomposition thermochimique qui décompose des substances complexes comme la biomasse, les plastiques ou les pneus en composants plus simples, souvent plus précieux. Cette transformation nous permet de convertir ce qui est souvent considéré comme un déchet en produits utiles comme du carburant liquide, du gaz combustible et un solide riche en carbone.

La pyrolyse doit être comprise non pas comme une méthode d'élimination, mais comme une technologie de conversion chimique. En appliquant de la chaleur sans oxygène, elle déconstruit la structure chimique d'un matériau, le transformant en un ensemble distinct de produits solides, liquides et gazeux.

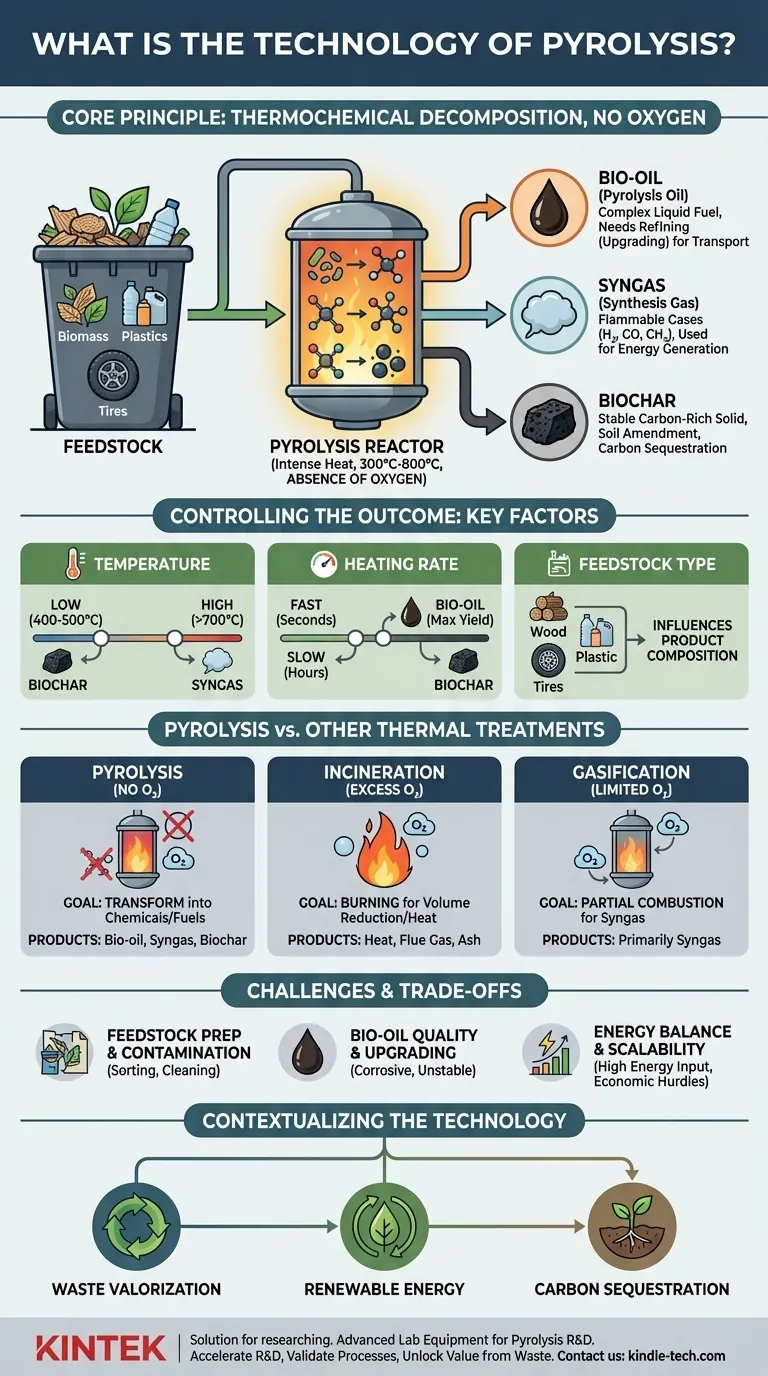

Comment fonctionne la pyrolyse : un aperçu du processus

Pour comprendre la technologie, il est essentiel de saisir son principe fondamental, les produits qui en résultent et les paramètres qui contrôlent le résultat.

Le principe fondamental : la chaleur sans oxygène

La caractéristique distinctive de la pyrolyse est l'absence d'oxygène. Lorsque vous chauffez un matériau en présence d'oxygène, il brûle, libérant son énergie principalement sous forme de chaleur et de lumière et laissant des cendres.

En éliminant l'oxygène et en créant une atmosphère inerte, la pyrolyse empêche la combustion. Au lieu de cela, la chaleur intense (généralement comprise entre 300°C et plus de 800°C) rompt les liaisons chimiques au sein de la matière première, créant un nouveau mélange de molécules plus petites.

Les trois produits primaires

La décomposition de la matière première produit systématiquement trois flux de produits distincts, dont les proportions peuvent être manipulées.

- Bio-huile (huile de pyrolyse) : Un liquide sombre et visqueux qui est un mélange complexe de composés organiques oxygénés. Bien qu'elle ait une teneur énergétique élevée, elle est souvent acide et instable, nécessitant généralement un raffinage (valorisation) supplémentaire avant de pouvoir être utilisée comme carburant de transport.

- Syngaz (gaz de synthèse) : Un mélange non condensable de gaz inflammables, principalement de l'hydrogène (H₂), du monoxyde de carbone (CO), du méthane (CH₄) et du dioxyde de carbone (CO₂). Ce gaz peut être brûlé sur place pour fournir de l'énergie au processus de pyrolyse lui-même ou nettoyé et utilisé dans des moteurs ou des turbines.

- Biochar : Un solide stable et riche en carbone qui est essentiellement une forme de charbon de bois. Le biochar est un produit précieux avec des applications en agriculture comme amendement du sol, dans les systèmes de filtration et comme méthode de séquestration du carbone à long terme.

Facteurs clés contrôlant le résultat

Les ingénieurs peuvent orienter le processus pour favoriser un produit plutôt qu'un autre en contrôlant plusieurs variables clés.

- Température : Des températures plus basses (environ 400-500°C) et un chauffage plus lent ont tendance à maximiser le rendement en biochar. Des températures plus élevées (au-dessus de 700°C) favorisent la production de syngaz.

- Vitesse de chauffage : La vitesse à laquelle la matière première est chauffée est critique. La pyrolyse rapide, impliquant un chauffage très rapide pendant une courte durée (quelques secondes), est optimisée pour produire le rendement le plus élevé en bio-huile (jusqu'à 75 % en poids). La pyrolyse lente, qui chauffe le matériau pendant des heures, maximise le rendement en biochar.

- Type de matière première : La composition chimique du matériau d'entrée – qu'il s'agisse de bois, de déchets agricoles, de plastique ou de vieux pneus – influence directement la composition et la qualité des produits finaux.

Pyrolyse vs. autres traitements thermiques

Comprendre ce que la pyrolyse n'est pas est tout aussi important que de comprendre ce qu'elle est.

Pyrolyse vs. incinération

L'incinération est une combustion. Elle utilise un excès d'oxygène pour brûler complètement les déchets, dans le but principal de réduire le volume et de récupérer la chaleur. Les principaux produits sont la chaleur, les gaz de combustion et les cendres.

La pyrolyse, en revanche, n'utilise pas d'oxygène. Son objectif n'est pas de détruire le matériau mais de le transformer en nouveaux produits chimiques (huile, gaz, charbon).

Pyrolyse vs. gazéification

C'est une distinction plus subtile mais cruciale. La gazéification utilise une quantité limitée et contrôlée d'oxygène ou de vapeur. L'objectif est de brûler partiellement la matière première pour maximiser la production de syngaz.

La pyrolyse utilise zéro oxygène et est donc capable de produire un carburant liquide (bio-huile) en quantités significatives, ce que la gazéification ne peut généralement pas.

Comprendre les compromis et les défis

Bien que prometteuse, la pyrolyse n'est pas une solution miracle. Une vision lucide de ses défis est nécessaire pour une application appropriée.

Préparation et contamination de la matière première

Les flux de déchets réels sont rarement purs. Des contaminants comme les métaux, le chlore (provenant des plastiques PVC) et l'humidité excessive peuvent perturber le processus, corroder l'équipement et compromettre la qualité des produits finaux. Cela nécessite souvent un prétraitement et un tri coûteux et énergivores.

Qualité et valorisation de la bio-huile

L'huile de pyrolyse n'est pas un substitut "direct" au pétrole brut. Elle est généralement corrosive, chimiquement instable et contient une grande quantité d'oxygène, ce qui réduit sa densité énergétique. Pour qu'elle puisse être utilisée dans les moteurs conventionnels, elle nécessite un raffinage important et coûteux, appelé valorisation.

Bilan énergétique et évolutivité

Une usine de pyrolyse nécessite un apport énergétique important pour atteindre et maintenir ses températures de fonctionnement élevées. Le processus n'est viable que si la valeur énergétique des produits est supérieure à l'énergie consommée. La mise à l'échelle d'un réacteur d'un modèle de laboratoire à une installation industrielle capable de traiter des tonnes de matériaux par jour présente des obstacles techniques et économiques majeurs.

Comment contextualiser la technologie de pyrolyse

Pour appliquer ces connaissances, considérez comment la pyrolyse s'aligne sur votre objectif spécifique.

- Si votre objectif principal est la valorisation des déchets : Considérez la pyrolyse comme un outil puissant dans une économie circulaire, capable de convertir des flux de déchets de faible valeur (comme les plastiques ou la biomasse non recyclable) en produits chimiques de plus grande valeur.

- Si votre objectif principal est l'énergie renouvelable : Voyez la pyrolyse comme une voie pour créer des carburants liquides et gazeux à partir de la biomasse, mais soyez conscient que le bilan énergétique et la nécessité de valoriser les produits sont des facteurs critiques pour la viabilité économique.

- Si votre objectif principal est la séquestration du carbone et la santé des sols : Concentrez-vous spécifiquement sur la pyrolyse lente, conçue pour maximiser la production de biochar – une forme stable de carbone qui peut améliorer les sols agricoles et séquestrer le carbone pendant des siècles.

La pyrolyse est une technologie sophistiquée qui offre un moyen de recycler chimiquement les matériaux, mais sa mise en œuvre réussie dépend d'une ingénierie soignée, d'une compréhension claire de la matière première et d'un marché viable pour ses produits uniques.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | Décomposition thermochimique en l'absence d'oxygène. |

| Produits primaires | Bio-huile (carburant liquide), Syngaz (gaz combustible), Biochar (carbone solide). |

| Variables clés | Température, vitesse de chauffage (pyrolyse rapide vs. lente) et type de matière première. |

| Avantage principal | Transforme les déchets en produits précieux, favorisant une économie circulaire. |

| Défi principal | La bio-huile nécessite une valorisation ; la contamination de la matière première et le bilan énergétique sont des préoccupations. |

Prêt à explorer les solutions de pyrolyse pour votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire avancés pour la recherche et le développement en pyrolyse. Que vous développiez de nouveaux biocarburants, étudiiez la valorisation des déchets ou optimisiez la production de biochar, nos systèmes précis et fiables sont conçus pour répondre à vos besoins spécifiques.

Nous vous aidons à :

- Accélérer la R&D avec des équipements permettant un contrôle précis de la température et des vitesses de chauffage.

- Valider les processus avec des données fiables pour faire passer votre technologie du laboratoire à l'usine pilote.

- Libérer la valeur des flux de déchets en fournissant les outils nécessaires à une conversion chimique efficace.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire de pyrolyse peuvent soutenir vos objectifs d'innovation. Transformons votre recherche en réalité.

Guide Visuel

Produits associés

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Tamis de laboratoire et machines de tamisage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quels sont les inconvénients du four à graphite ? Limitations clés et coûts opérationnels

- Quelle est l'utilité d'un four à graphite ? Réaliser le traitement à très haute température de matériaux avancés

- Pourquoi utilise-t-on un four à éléments chauffants en graphite sous vide poussé pour le frittage de HAp ? Obtenir des revêtements purs et à forte adhérence

- Quelles sont les étapes de la fabrication du graphite ? Du coke brut au matériau haute performance

- Quelle est la température d'un four à graphite ? Atteignez une chaleur extrême jusqu'à 3000°C