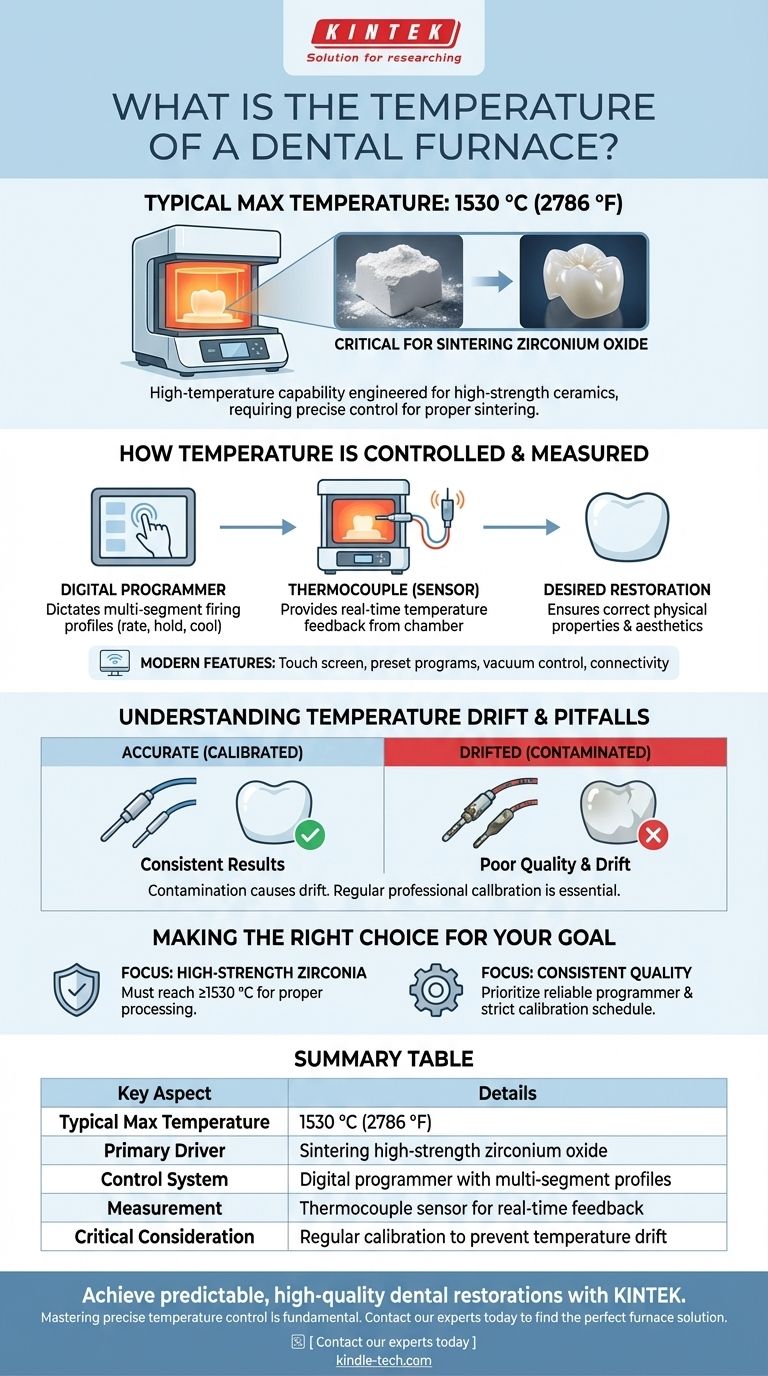

Un four dentaire moderne peut généralement atteindre une température maximale de 1530 °C (2786 °F). Cette capacité à haute température est spécifiquement conçue pour traiter la majorité des matériaux dentaires disponibles dans le commerce, notamment les céramiques à haute résistance comme l'oxyde de zirconium, qui nécessitent une telle chaleur pour un frittage approprié.

La température spécifique d'un four dentaire n'est pas une valeur unique, mais un profil précisément contrôlé dans le temps. La capacité de température maximale est dictée par les exigences des matériaux avancés, tandis que sa précision dépend d'une mesure minutieuse et d'un entretien constant.

Comment la température est contrôlée et mesurée

Atteindre la bonne température n'est pas une simple question de chauffage d'un élément. Cela implique un système sophistiqué de contrôle et de rétroaction pour garantir que la restauration dentaire finale possède les propriétés physiques et l'esthétique souhaitées.

Le rôle du programmeur

Les fours dentaires modernes sont régis par un programmeur numérique. Ce contrôleur permet aux techniciens d'exécuter des programmes de cuisson spécifiques, souvent avec plusieurs segments, qui dictent le taux d'augmentation de la température, le temps de maintien à des températures spécifiques et le taux de refroidissement.

Mesure de précision

Pour maintenir la précision, le four s'appuie sur un thermocouple, qui est un capteur généralement placé dans la partie supérieure de la chambre de cuisson près de l'objet en céramique. Cela fournit une rétroaction de température en temps réel au contrôleur. Certains systèmes avancés peuvent également utiliser l'imagerie thermique pour mesurer la température directement sur la restauration elle-même.

Intégration et fonctionnalités modernes

Les fours contemporains disposent souvent de commandes à écran tactile avec des programmes prédéfinis pour les matériaux courants. Ils gèrent également le niveau de vide dans la chambre et peuvent offrir une connectivité Internet pour les mises à jour de programme et le diagnostic à distance.

Pourquoi 1530 °C est un repère critique

La température maximale n'est pas un chiffre arbitraire ; elle est dictée par les matériaux utilisés en dentisterie moderne.

Frittage de l'oxyde de zirconium

Le principal moteur des fours à haute température est le frittage de l'oxyde de zirconium (zircone). Ce processus transforme la zircone fraisée, semblable à de la craie, en une restauration finale dense, solide et translucide. Atteindre des températures allant jusqu'à 1530 °C est essentiel pour que cette transformation se produise correctement.

Polyvalence pour d'autres matériaux

Bien que la zircone fixe la limite supérieure, la capacité du four à contrôler précisément les températures à des niveaux inférieurs le rend polyvalent. Il peut traiter une large gamme d'autres matériaux, y compris diverses céramiques, alliages et matériaux de brasage, chacun ayant son propre calendrier de cuisson unique.

Comprendre le piège clé : la dérive de température

Le défi le plus important dans le fonctionnement du four est de maintenir sa précision initiale au fil du temps. Un four qui ne cuit pas à la bonne température produira des restaurations de mauvaise qualité.

L'impact de la contamination

Avec le temps, l'environnement interne du four change. Le salissement et les dépôts chimiques provenant des matériaux cuits — tels que les céramiques et les alliages — peuvent s'accumuler dans la chambre et sur le thermocouple.

La nécessité d'un étalonnage régulier

Ces dépôts et autres influences physiques provoquent une dérive du contrôle de la température du four par rapport à ses réglages d'usine. Ce que l'affichage indique peut ne plus être la température réelle à l'intérieur de la chambre, rendant l'étalonnage régulier essentiel pour garantir des résultats constants et prévisibles.

Faire le bon choix pour votre objectif

Comprendre le rôle de la température vous permet d'évaluer les équipements et les processus en fonction de vos besoins spécifiques.

- Si votre objectif principal est la zircone haute résistance : Un four avec une température maximale vérifiée d'au moins 1530 °C est non négociable pour un traitement correct du matériau.

- Si votre objectif principal est des résultats constants et de haute qualité : Privilégiez un four doté d'un programmeur fiable et engagez-vous à respecter un calendrier strict de nettoyage et d'étalonnage professionnel pour contrer la dérive de température.

En fin de compte, maîtriser le contrôle de la température est fondamental pour atteindre une excellence prévisible dans la fabrication dentaire.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Température maximale typique | 1530 °C (2786 °F) |

| Moteur principal | Frittage de l'oxyde de zirconium haute résistance |

| Système de contrôle | Programmeur numérique avec profils de cuisson multi-segments |

| Mesure | Capteur thermocouple pour une rétroaction en temps réel |

| Considération critique | Étalonnage régulier pour prévenir la dérive de température |

Obtenez des restaurations dentaires prévisibles et de haute qualité avec KINTEK.

La maîtrise du contrôle précis de la température est la base d'une excellente fabrication dentaire. Que votre objectif principal soit le frittage de zircone haute résistance ou des résultats constants avec d'autres céramiques, l'équipement et le support appropriés sont cruciaux.

KINTEK se spécialise dans les équipements de laboratoire fiables et les consommables pour les laboratoires dentaires. Nous fournissons les fours dentaires durables et haute performance ainsi que les conseils d'experts dont vous avez besoin pour garantir que votre four fonctionne avec une précision maximale, lot après lot.

Prêt à améliorer les capacités de votre laboratoire ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et trouver la solution de four parfaite pour vos objectifs.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à moufle de laboratoire 1200℃

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de graphitisation sous vide horizontal à haute température de graphite

Les gens demandent aussi

- À quoi servent les céramiques dentaires ? Restaurer les dents avec des couronnes et des obturations esthétiques et durables

- Quels changements physiques subissent les matériaux céramiques comme la zircone lors du frittage ? Maximiser la densité et la résistance

- Quel est le four dans lequel les céramiques sont cuites ? Un guide pour choisir le bon four pour votre projet

- De quoi est faite la céramique dentaire ? Découvrez la science derrière des dents solides et belles

- Quels sont les différents types de céramiques en dentisterie ? Choisissez le bon matériau pour la résistance et l'esthétique

- Quelle est la céramique dentaire la plus solide ? La zircone est en tête en termes de résistance, mais est-elle adaptée à votre cas ?

- Les couronnes en céramique peuvent-elles être réparées ? Le guide du dentiste pour évaluer les dommages

- Quelle est la pratique de maintenance recommandée pour les fours céramiques modernes ? Prioriser les mises à jour du micrologiciel pour des performances optimales