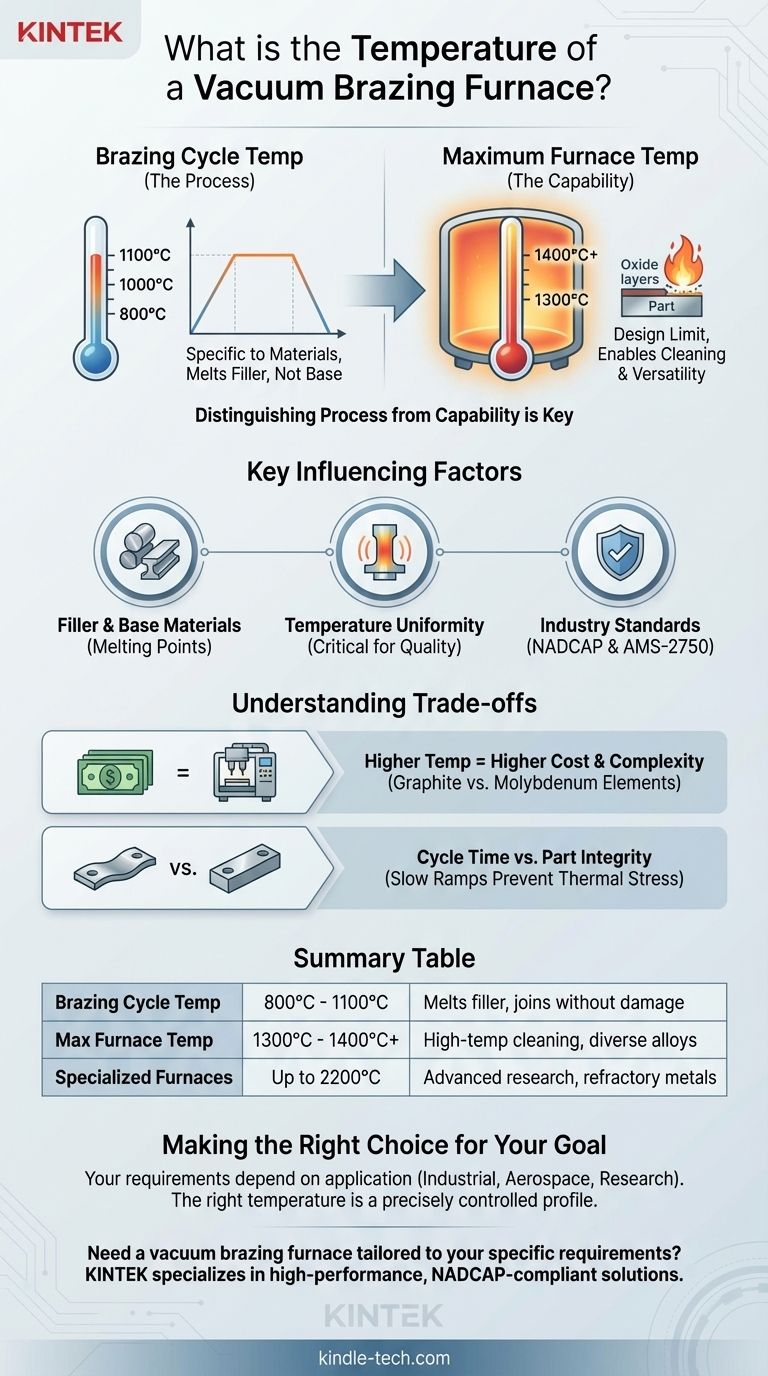

La température d'un four de brasage sous vide n'est pas une valeur unique, mais est définie par deux métriques clés : la température spécifique du cycle de brasage et la température de fonctionnement maximale du four. Un cycle de brasage typique peut se dérouler entre 800°C et 1100°C, tandis que le four lui-même doit avoir une capacité maximale qui dépasse souvent 1300°C à 1400°C pour gérer une variété d'alliages et effectuer des cycles de nettoyage essentiels à haute température.

Comprendre la température d'un four de brasage sous vide nécessite de séparer la température nécessaire au processus spécifique de la capacité globale de la machine. La température du processus est dictée par les matériaux à assembler, tandis que la température maximale du four définit sa polyvalence et sa capacité à garantir la propreté des pièces.

Différencier la température de processus de la capacité du four

Le point de confusion le plus courant est de ne pas différencier la température à laquelle une pièce est brasée et la température maximale que le four peut atteindre. Celles-ci servent à des fins différentes.

Température du cycle de brasage (Le processus)

La température réelle utilisée lors d'une opération de brasage est déterminée par l'alliage de métal d'apport et les matériaux de base à assembler.

Un cycle typique n'est pas un point de consigne unique. Il implique un programme soigneusement contrôlé de chauffage, de maintien (trempage) et de refroidissement. Par exemple, un programme pourrait impliquer un chauffage à 800°C pour stabiliser les pièces, puis une montée progressive jusqu'à une température de brasage finale de 1100°C et un maintien à cette température.

Cette température finale est choisie pour être supérieure au liquidus (point de fusion complet) du métal d'apport de brasage, mais en toute sécurité inférieure au point de fusion des matériaux parents.

Température maximale du four (La capacité)

Il s'agit d'une spécification de conception pour le four lui-même, indiquant la température la plus élevée que la zone chaude peut atteindre en toute sécurité.

Un four de brasage sous vide industriel typique aura une température de fonctionnement maximale d'environ 1300°C à 1400°C (jusqu'à 2650°F). Cette marge est critique.

Le rôle des hautes températures dans le nettoyage

L'un des principaux avantages du brasage sous vide est qu'il peut être effectué sans flux. Le four fonctionne à des températures suffisamment élevées pour que les oxydes métalliques à la surface de la pièce se dissocient, ou "brûlent", sous vide.

Avoir une température maximale bien supérieure au point de brasage permet au four d'exécuter des "cycles de nettoyage" à haute température pour garantir que les pièces et l'intérieur du four sont exceptionnellement propres avant l'introduction ou la fusion du métal d'apport de brasage.

Facteurs clés influençant la sélection de la température

Le profil de température précis pour tout travail donné est fonction des matériaux, de la géométrie de la pièce et des normes de qualité requises.

Le métal d'apport et les matériaux de base

C'est le facteur le plus critique. L'objectif est de faire fondre le métal d'apport afin qu'il puisse s'écouler dans le joint par capillarité sans faire fondre ou endommager les pièces à assembler. Différents alliages ont des points de fusion très différents.

L'importance de l'uniformité de la température

Les fours haut de gamme sont appréciés pour leur uniformité de température sur toute la zone chaude. Cela garantit qu'une pièce grande et complexe ou un lot complet de pièces plus petites chauffent uniformément.

Une mauvaise uniformité peut entraîner un brasage incorrect d'une zone d'un joint tandis qu'une autre zone surchauffe, conduisant à une défaillance du composant.

Normes industrielles (NADCAP & AMS-2750)

Pour les industries critiques comme l'aérospatiale et la défense, des normes telles que NADCAP et AMS-2750 dictent des exigences extrêmement strictes en matière de contrôle, de mesure et de documentation de la température.

Les fours utilisés pour ces applications doivent démontrer et prouver leur précision et leur uniformité de température pour assurer la répétabilité du processus et la traçabilité des pièces.

Comprendre les compromis

Le choix ou l'utilisation d'un four implique d'équilibrer la capacité avec le coût et le risque.

Température plus élevée vs. coût et complexité

La température maximale d'un four a un impact direct sur son coût et sa complexité. Un four capable d'atteindre 1400°C est significativement différent d'un four à graphite spécialisé qui peut atteindre 2200°C.

Des températures plus élevées nécessitent des éléments chauffants plus avancés (graphite vs. molybdène), une isolation supérieure et des systèmes d'alimentation et de refroidissement plus robustes, ce qui augmente considérablement le prix.

Temps de cycle vs. intégrité de la pièce

Bien qu'un four puisse chauffer rapidement, une augmentation trop rapide de la température peut introduire des contraintes thermiques, provoquant la déformation ou la fissuration de pièces délicates.

Des cycles de chauffage et de refroidissement lents et contrôlés, comme on le voit dans l'exemple du réchauffement de 800°C à 1100°C sur une heure, sont des choix délibérés pour protéger l'intégrité de l'assemblage final.

Faire le bon choix pour votre objectif

Vos exigences de température dépendent entièrement de votre application.

- Si votre objectif principal est le brasage industriel standard : Un four avec une température de fonctionnement maximale de 1300°C offrira une capacité plus que suffisante pour les alliages d'apport courants à base de cuivre, d'argent et de nickel.

- Si votre objectif principal est l'aérospatiale ou les composants de haute pureté : Privilégiez un four conforme aux normes NADCAP, ayant une uniformité de température prouvée et offrant une température maximale d'environ 1400°C pour la flexibilité du processus et les cycles de nettoyage.

- Si votre objectif principal est la recherche avancée ou l'assemblage de métaux réfractaires : Vous aurez besoin d'un four spécialisé à haute température, probablement avec des éléments en graphite, capable d'atteindre 2000°C ou plus.

En fin de compte, la bonne température n'est pas un chiffre unique, mais un profil précisément contrôlé conçu pour correspondre à vos matériaux et à vos exigences de qualité.

Tableau récapitulatif :

| Type de température | Plage typique | Objectif |

|---|---|---|

| Température du cycle de brasage | 800°C - 1100°C | Fait fondre le métal d'apport pour l'assemblage sans endommager les matériaux de base |

| Température maximale du four | 1300°C - 1400°C+ | Permet des cycles de nettoyage à haute température et gère divers alliages |

| Fours spécialisés à haute température | Jusqu'à 2200°C | Pour la recherche avancée et les métaux réfractaires |

Besoin d'un four de brasage sous vide adapté à vos exigences spécifiques de température et de qualité ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours de brasage sous vide conçus pour un contrôle précis de la température, une uniformité et une conformité aux normes industrielles comme NADCAP. Que vous soyez dans l'aérospatiale, la fabrication industrielle ou la recherche avancée, nos solutions garantissent des résultats de brasage optimaux et la fiabilité des processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins exacts de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet