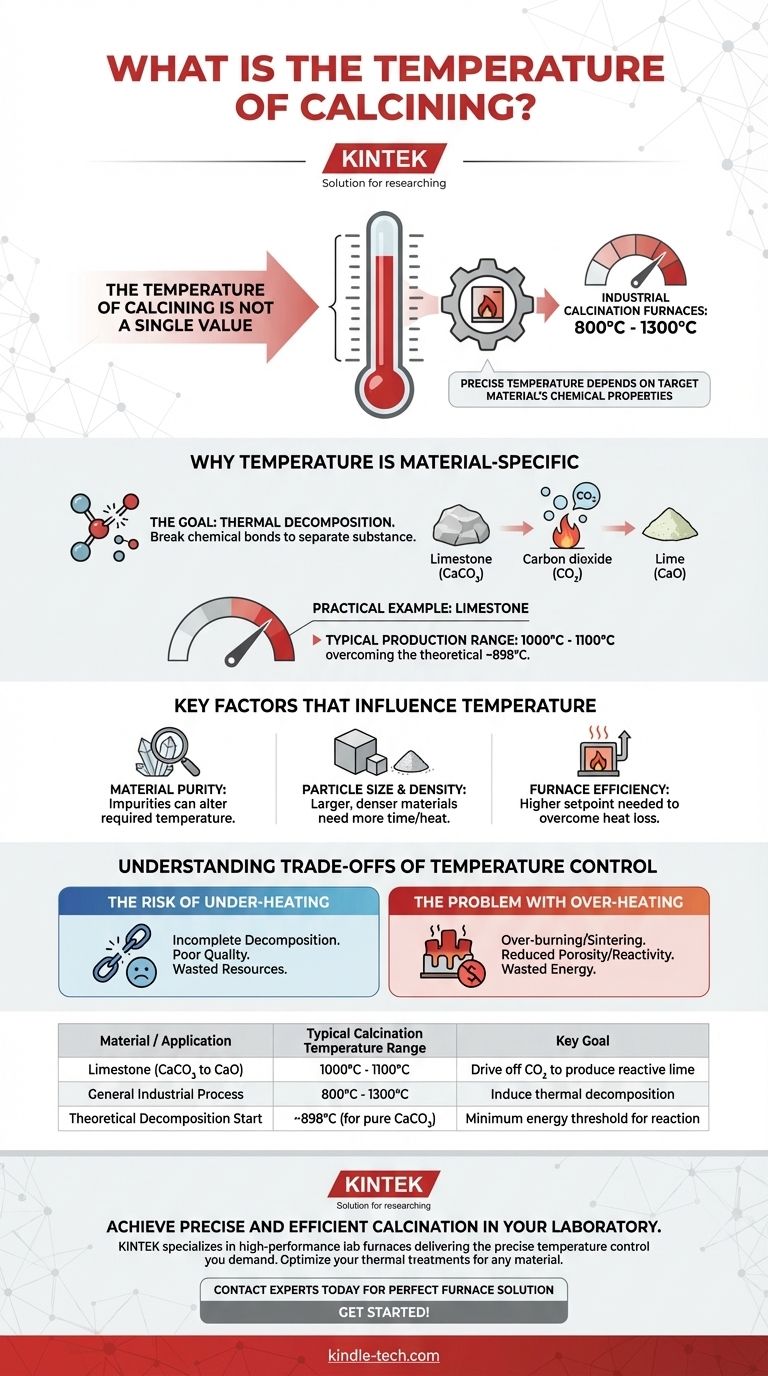

La température de calcination n'est pas une valeur unique, mais une plage spécifique dictée par le matériau traité. Bien que les fours de calcination industriels fonctionnent généralement entre 800°C et 1300°C, la température précise dépend entièrement des propriétés chimiques du matériau cible. Pour une application courante comme le traitement du calcaire, la température est souvent contrôlée entre 1000°C et 1100°C dans un environnement de production.

Le principe fondamental est que la température de calcination doit être suffisamment élevée pour provoquer la décomposition thermique d'un matériau spécifique, mais pas si élevée qu'elle endommage le produit final ou gaspille de l'énergie. C'est un équilibre calculé déterminé par la chimie, la physique et les objectifs opérationnels.

Pourquoi la température est spécifique au matériau

La calcination est un processus de traitement thermique appliqué aux minerais et autres matériaux solides pour provoquer un changement chimique, généralement en éliminant un composant volatil. Comprendre cette fonction principale est essentiel pour comprendre les exigences de température.

Le rôle de la décomposition thermique

L'objectif de la calcination est de chauffer un matériau jusqu'à sa température de décomposition thermique. C'est le point auquel les liaisons chimiques se rompent, provoquant la séparation de la substance en composés plus simples.

Par exemple, la calcination du calcaire (carbonate de calcium, CaCO₃) élimine le dioxyde de carbone (CO₂) pour produire de la chaux (oxyde de calcium, CaO). Cette réaction chimique nécessite une quantité spécifique d'énergie, qui est fournie par la chaleur.

Un exemple pratique : le calcaire

La température de décomposition théorique du carbonate de calcium pur est d'environ 898°C. Cependant, dans la production industrielle réelle, la température est fixée plus haut, souvent entre 1000°C et 1100°C.

Cette température plus élevée est un ajustement pratique pour surmonter les variables du monde réel et garantir que la réaction est complétée efficacement dans l'ensemble du lot de matériau.

Facteurs clés influençant la température

Définir la bonne température est un exercice d'équilibre qui prend en compte plusieurs variables au-delà de la formule chimique de base.

Pureté du matériau

Les impuretés présentes dans la matière première peuvent modifier la température de calcination requise. Certaines impuretés peuvent nécessiter des températures plus élevées pour se décomposer, tandis que d'autres peuvent agir comme des fondants, abaissant potentiellement l'énergie requise.

Taille et densité des particules

Les blocs de matériau plus grands et plus denses nécessitent plus de temps ou une température de four plus élevée pour que la chaleur pénètre jusqu'au cœur. Une poudre fine se calcinera beaucoup plus rapidement et à une température plus basse qu'une grosse pierre du même matériau en raison de sa plus grande surface.

Efficacité du four

Aucun système n'est parfaitement efficace. Les pertes de chaleur du four vers l'environnement ambiant signifient que le point de consigne de température doit être supérieur à la température de décomposition théorique pour garantir que le matériau lui-même atteigne la chaleur nécessaire.

Comprendre les compromis du contrôle de la température

Choisir une température de calcination ne consiste pas seulement à atteindre un seuil minimum ; il s'agit d'optimiser le processus pour éviter les pièges courants.

Le risque de sous-chauffage

Si la température est trop basse ou si le temps de chauffage est trop court, la décomposition sera incomplète. Cela entraîne un produit final contaminé par des matières premières n'ayant pas réagi, ce qui entraîne une mauvaise qualité et un gaspillage de ressources.

Le problème de la surchauffe

Dépasser la température optimale, ou « surcuisson », est tout aussi problématique. Cela gaspille une quantité importante d'énergie et peut endommager le produit final en provoquant sa frittage, réduisant sa porosité et sa réactivité chimique.

Faire le bon choix pour votre application

Pour déterminer la température de calcination idéale, vous devez d'abord définir votre objectif opérationnel principal.

- Si votre objectif principal est l'efficacité du processus : Commencez par la température de décomposition théorique du matériau et augmentez-la progressivement pour trouver le point effectif minimum pour votre équipement et votre matière première spécifiques, minimisant ainsi la consommation d'énergie.

- Si votre objectif principal est la qualité maximale du produit : Effectuez des essais pilotes pour identifier la plage de température qui garantit une calcination complète sans provoquer de frittage ou d'autres dégradations des propriétés souhaitées du produit final.

- Si vous travaillez avec des matières premières incohérentes : Une marge de température légèrement plus élevée, telle que la plage de 1000°C à 1100°C utilisée pour le calcaire, peut être nécessaire pour garantir une décomposition complète dans les lots présentant des tailles et des impuretés variables.

En fin de compte, maîtriser le processus de calcination s'obtient par un contrôle précis et délibéré de la température adapté à votre matériau et à vos objectifs.

Tableau récapitulatif :

| Matériau / Application | Plage de température de calcination typique | Objectif clé |

|---|---|---|

| Calcaire (CaCO₃ à CaO) | 1000°C - 1100°C | Éliminer le CO₂ pour produire de la chaux réactive |

| Processus industriel général | 800°C - 1300°C | Induire la décomposition thermique |

| Début de décomposition théorique | ~898°C (pour CaCO₃ pur) | Seuil d'énergie minimum pour la réaction |

Obtenez une calcination précise et efficace dans votre laboratoire.

Déterminer la température exacte pour votre matériau spécifique est essentiel pour une décomposition complète, l'efficacité énergétique et une qualité de produit supérieure. KINTEK se spécialise dans les fours de laboratoire haute performance qui offrent le contrôle précis de la température et le chauffage uniforme dont vos processus de calcination ont besoin.

Que vous traitiez du calcaire, des minerais ou d'autres matériaux solides, nos équipements sont conçus pour vous aider à optimiser vos traitements thermiques. Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution de four parfaite pour les besoins de votre laboratoire.

Contactez-nous aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- À quoi sert un four à moufle ? Mesurer précisément les cendres, les matières volatiles et l'humidité

- Qu'est-ce que le calcination à sec dans un four à moufle ? Un guide pour une analyse minérale précise

- Quelle est la température de calcination dans un four à moufle ? Trouvez votre température de calcination précise

- Qu'est-ce que le calcination dans un four à moufle ? Isolez le contenu inorganique avec précision

- Comment déterminer la teneur en cendres à l'aide d'un four à moufle ? Réalisez une analyse minérale précise