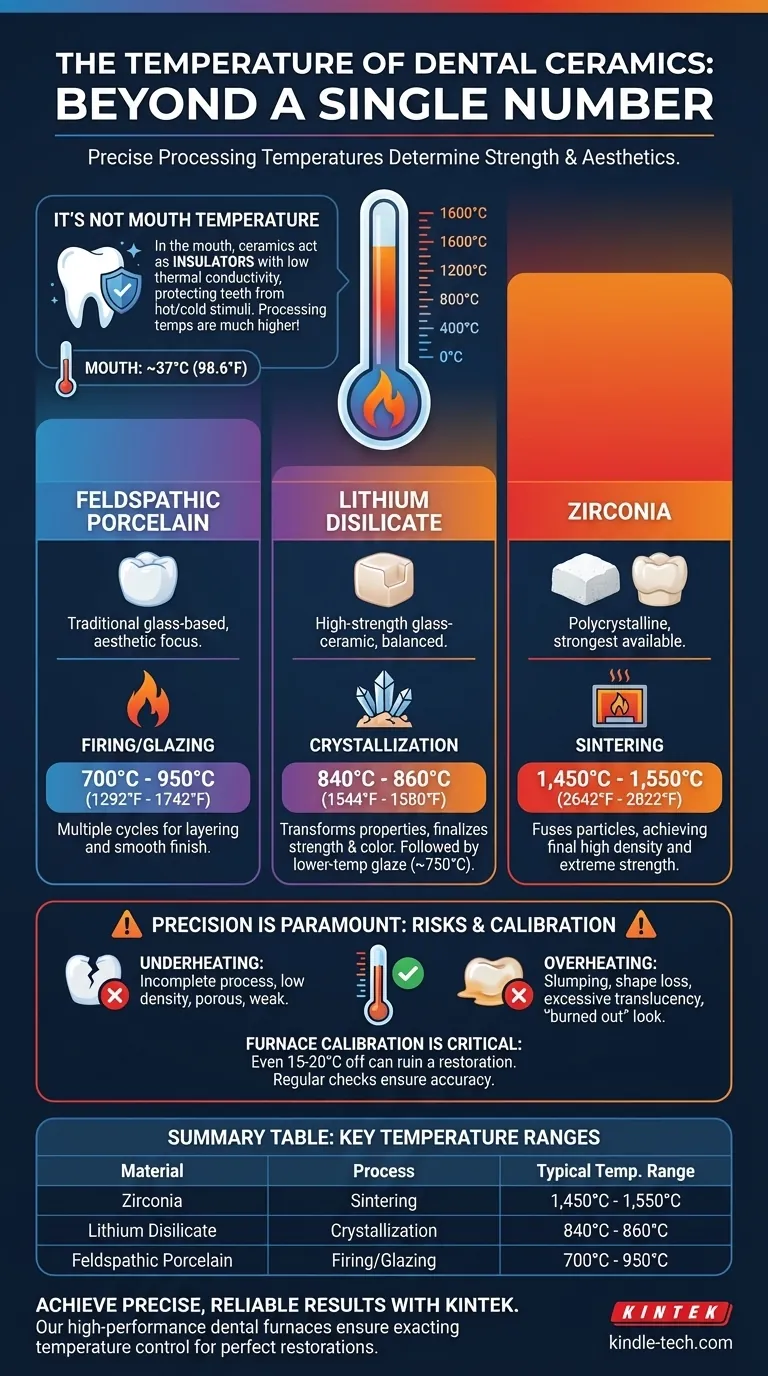

La température d'une céramique dentaire n'est pas une valeur unique. Elle fait plutôt référence à une température de traitement précise qui varie considérablement en fonction du type de céramique et de l'étape de fabrication. Ces températures peuvent aller d'environ 700°C (1292°F) pour un glaçage final en porcelaine à plus de 1 500°C (2732°F) pour le frittage d'un noyau de zircone à haute résistance.

Le point essentiel à retenir est que le terme « température », dans le contexte des céramiques dentaires, fait presque toujours référence à la température de cuisson ou de frittage requise dans un four dentaire pour obtenir la résistance finale et les propriétés esthétiques du matériau, et non à la température qu'il maintient dans la bouche. Cette valeur cruciale est dictée entièrement par le matériau spécifique utilisé.

Pourquoi la « Température » n'est pas un Nombre Unique

Pour comprendre la température de la céramique dentaire, vous devez d'abord considérer deux facteurs critiques : la composition du matériau et l'étape de traitement. Chaque combinaison a une exigence de température unique et précise.

Le Matériau Céramique Dicte la Chaleur

Les céramiques dentaires constituent une vaste famille de matériaux. Les trois types les plus courants ont des besoins de traitement très différents.

- Porcelaines Feldspathiques : Ce sont des céramiques traditionnelles à base de verre, appréciées pour leur esthétique. Elles sont cuites à des températures relativement plus basses.

- Disilicate de Lithium : Une vitrocéramique à haute résistance (par exemple, E.max d'Ivoclar), elle offre un mélange de résistance et de beauté. Elle nécessite un cycle de cuisson de cristallisation spécifique.

- Zircone : Une céramique polycristalline (non à base de verre), la zircone est la céramique dentaire la plus solide disponible. Elle nécessite les températures de traitement les plus élevées pour atteindre sa densité et sa résistance finales.

Le Processus Définit la Température

Une restauration n'est pas réalisée en une seule étape. Différents cycles de chauffage atteignent différents objectifs.

- Frittage : Ce processus à haute température est utilisé pour la zircone. Il fusionne les particules de céramique, provoquant le rétrécissement du matériau qui devient incroyablement dense et résistant.

- Cuisson de Cristallisation : Ceci est spécifique aux matériaux comme le disilicate de lithium. Un bloc pré-cristallisé est usiné puis chauffé, provoquant la croissance de cristaux dans la matrice de verre, ce qui augmente considérablement sa résistance et finalise sa couleur.

- Glaçage : Il s'agit d'une cuisson finale à plus basse température qui fait fondre une fine couche à la surface pour créer une finition lisse, brillante et non poreuse.

Répartition des Températures Clés des Céramiques

Le protocole de température correct est la différence entre une restauration réussie et un échec total. Les instructions du fabricant sont le guide définitif, mais les plages suivantes sont typiques pour chaque matériau.

Frittage à Haute Température pour la Zircone

La zircone est usinée dans un état pré-fritté, crayeux et agrandi. Le processus de frittage lui confère sa résistance.

Le four doit suivre un programme précis, chauffant lentement jusqu'à une température maximale comprise entre 1 450°C et 1 550°C (2642°F - 2822°F) et la maintenant pendant un temps défini avant de refroidir lentement.

Cristallisation et Glaçage pour le Disilicate de Lithium

Le disilicate de lithium est généralement usiné dans un état plus faible, bleu-violet. La cuisson de cristallisation transforme ses propriétés.

Ce cycle est effectué dans un four à porcelaine, avec une température maximale d'environ 840°C à 860°C (1544°F - 1580°F). Une cuisson de glaçage séparée à plus basse température, autour de 750°C, peut suivre.

Cuisson et Glaçage pour la Porcelaine Feldspathique

Ce matériau classique est souvent superposé à la main par un technicien, avec de multiples cycles de cuisson.

La température exacte dépend de la poudre spécifique (par exemple, dentine, émail, translucide), mais les cycles varient généralement entre 700°C et 950°C (1292°F - 1742°F).

Comprendre les Compromis et les Risques

Le respect strict des protocoles de température n'est pas négociable pour obtenir des résultats prévisibles et de haute qualité. Les écarts peuvent avoir de graves conséquences.

Le Risque de Surchauffe ou de Sous-chauffe

Une sous-chauffe entraîne un processus incomplet. Pour la zircone, cela signifie une faible densité et une fragilité. Pour la porcelaine, cela se traduit par une restauration poreuse, opaque et structurellement compromise.

Une surchauffe est tout aussi dommageable. Elle peut provoquer l'affaissement et la déformation de la restauration, et elle peut affecter négativement l'esthétique en créant une translucidité excessive ou un aspect « brûlé ».

L'Étalonnage du Four est Crucial

Un four dentaire dont l'écart est de seulement 15 à 20 degrés peut ruiner une restauration. L'affichage numérique peut indiquer 1500°C, mais la température réelle de la chambre pourrait être significativement différente.

Pour cette raison, un étalonnage régulier par le technicien dentaire à l'aide de kits standardisés est une mesure de contrôle qualité essentielle pour garantir la cohérence et la précision.

Température dans la Bouche du Patient

Une fois la restauration terminée et scellée, ses propriétés thermiques deviennent un avantage. Les céramiques dentaires ont une faible conductivité thermique.

Cela signifie qu'elles agissent comme d'excellents isolants, protégeant la dent naturelle sous-jacente du choc d'un café chaud ou d'une glace froide. C'est une raison clé pour laquelle elles sont plus confortables et plus naturelles que les anciennes couronnes à base de métal.

Faire le Bon Choix pour Votre Objectif

La température requise est une fonction directe du matériau que vous choisissez pour répondre à un besoin clinique ou esthétique spécifique.

- Si votre objectif principal est de produire les couronnes les plus solides possibles pour les dents postérieures : Vous travaillerez avec de la zircone et devrez utiliser un four de frittage à haute température capable d'atteindre et de maintenir des températures supérieures à 1 500°C.

- Si votre objectif principal est de créer des restaurations antérieures très esthétiques comme des facettes : Vous utiliserez probablement de la porcelaine feldspathique ou du disilicate de lithium, qui nécessitent un four à porcelaine programmable pour des cycles à plus basse température (700°C - 950°C) qui exigent un contrôle précis de la couleur et de la translucidité.

- Si vous êtes un patient préoccupé par la sensibilité à la température : Soyez assuré que la restauration céramique finale est un excellent isolant conçu pour protéger votre dent des stimuli chauds et froids bien mieux que l'émail naturel ne le ferait.

En fin de compte, maîtriser les céramiques dentaires signifie aller au-delà d'un simple chiffre et comprendre la température comme un outil précis pour libérer le potentiel unique de chaque matériau.

Tableau Récapitulatif :

| Matériau | Processus | Plage de Température Typique |

|---|---|---|

| Zircone | Frittage | 1 450°C - 1 550°C (2642°F - 2822°F) |

| Disilicate de Lithium | Cristallisation | 840°C - 860°C (1544°F - 1580°F) |

| Porcelaine Feldspathique | Cuisson/Glaçage | 700°C - 950°C (1292°F - 1742°F) |

Obtenez des résultats précis et fiables avec chaque restauration. La qualité de vos céramiques dentaires dépend de la précision de votre four. KINTEK est spécialisé dans les fours dentaires haute performance et les équipements de laboratoire conçus pour le contrôle précis de la température requis pour le frittage de la zircone, la cristallisation du disilicate de lithium et le glaçage de la porcelaine. Assurez-vous que votre laboratoire produit des restaurations solides et esthétiquement parfaites à chaque fois. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre flux de travail céramique.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Qu'est-ce qu'un four de déliantage dentaire ? Atteignez la précision dans chaque restauration dentaire

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- À quoi sert une presse dentaire ? Créer des restaurations dentaires esthétiques et à haute résistance

- Les dentistes utilisent-ils encore la porcelaine ? Découvrez les céramiques de haute technologie qui transforment la dentisterie moderne

- Qu'est-ce qu'un four à porcelaine ? La clé pour créer des restaurations dentaires parfaites

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Quel est l'inconvénient de la céramique dentaire ? Équilibrer l'esthétique avec la durabilité et le risque

- Quelles sont les caractéristiques courantes des fours de pressage dentaire modernes ? Optimisez l'efficacité du laboratoire grâce à la technologie intelligente