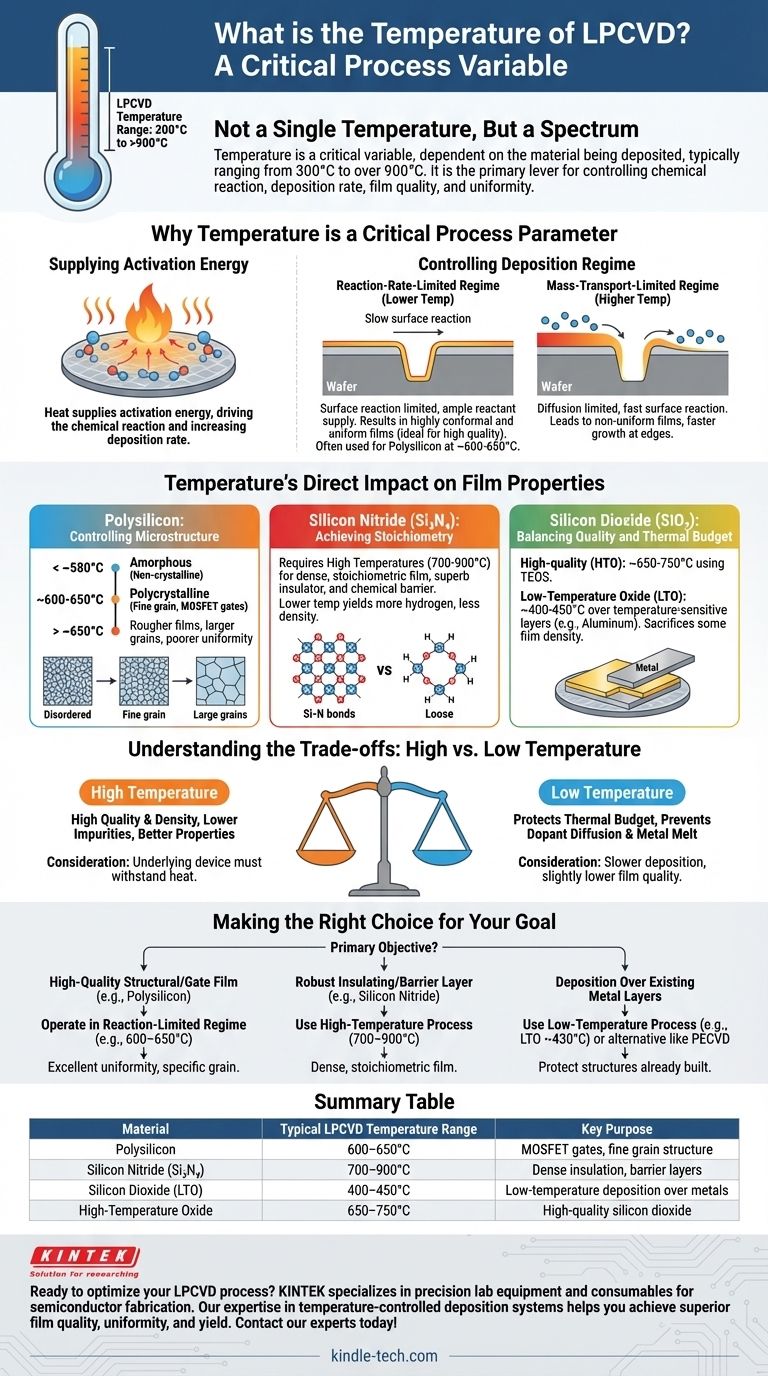

Dans le dépôt chimique en phase vapeur à basse pression (LPCVD), il n'y a pas de température unique. Au lieu de cela, la température est une variable de processus critique fixée dans une large gamme — typiquement de 300°C à plus de 900°C — dépendant entièrement du matériau spécifique déposé. Par exemple, le silicium polycristallin est couramment déposé autour de 600-650°C, tandis que le nitrure de silicium nécessite une température beaucoup plus élevée de 700-900°C.

La température en LPCVD est délibérément choisie en fonction du matériau spécifique déposé et des propriétés de film souhaitées. C'est le levier principal pour contrôler la réaction chimique, influençant directement le taux de dépôt, la qualité du film et l'uniformité sur la tranche.

Pourquoi la température est un paramètre de processus critique

Pour vraiment comprendre le LPCVD, il faut considérer la température non pas comme un simple réglage, mais comme le moteur qui pilote l'ensemble du processus de dépôt. Son rôle est fondamental pour la chimie et la physique de la croissance des couches minces.

Fournir l'énergie d'activation

Chaque réaction chimique nécessite une certaine quantité d'énergie pour démarrer, connue sous le nom d'énergie d'activation. En LPCVD, cette énergie est fournie par la chaleur.

Augmenter la température fournit plus d'énergie thermique aux molécules de gaz réactif sur la surface de la tranche, augmentant considérablement la vitesse à laquelle elles réagissent pour former le film solide.

Contrôler le régime de dépôt

Le taux de dépôt en LPCVD est régi par l'un des deux régimes distincts, et la température détermine dans quel régime vous vous situez.

-

Régime limité par le taux de réaction : À des températures plus basses, le taux de dépôt est limité par la vitesse de la réaction chimique elle-même. Il y a beaucoup de molécules de réactif disponibles sur la surface, mais elles manquent de l'énergie thermique nécessaire pour réagir rapidement.

-

Régime limité par le transport de masse : À des températures plus élevées, la réaction de surface est extrêmement rapide. Le taux de dépôt est alors limité par la rapidité avec laquelle les nouvelles molécules de gaz réactif peuvent se déplacer (diffuser) à travers le gaz jusqu'à la surface de la tranche.

L'importance du régime limité par la réaction

Pour des films de haute qualité, les processus LPCVD sont presque toujours conçus pour fonctionner dans le régime limité par le taux de réaction.

Comme la réaction est l'« étape lente », les gaz réactifs ont amplement le temps de diffuser et de recouvrir uniformément toutes les surfaces de la topographie de la tranche. Cela se traduit par un film très conforme et uniforme, ce qui est un avantage clé du LPCVD.

Opérer dans le régime limité par le transport de masse entraîne une non-uniformité, car le film croît plus rapidement là où l'apport de gaz est plus abondant (par exemple, le bord de la tranche) et plus lentement là où il est épuisé.

Impact direct de la température sur les propriétés du film

La température choisie dicte directement les propriétés finales du matériau du film déposé. Différents matériaux ont des exigences uniques.

Silicium polycristallin : Contrôler la microstructure

Pour le silicium polycristallin, la température détermine la structure de grain du film.

- En dessous d'environ 580°C : Le film se dépose sous forme amorphe (non cristalline).

- Entre environ 600°C et 650°C : Le film se dépose sous forme polycristalline, avec une structure à grains fins idéale pour de nombreuses applications électroniques telles que les grilles MOSFET.

- Au-dessus d'environ 650°C : La réaction de surface devient trop rapide, conduisant à des films plus rugueux avec des grains plus gros et une uniformité médiocre.

Nitrure de silicium (Si₃N₄) : Atteindre la stœchiométrie

Le nitrure de silicium stœchiométrique (un ratio Si₃N₄ précis) est un excellent isolant et une excellente barrière chimique.

L'obtention de ce film dense et de haute qualité nécessite des températures élevées, typiquement entre 700°C et 900°C. Les films de nitrure à plus basse température contiennent souvent plus d'hydrogène, ce qui les rend moins denses et moins efficaces comme barrière.

Dioxyde de silicium (SiO₂) : Équilibrer la qualité et le budget thermique

Du dioxyde de silicium de haute qualité peut être déposé en utilisant un précurseur TEOS à environ 650°C à 750°C.

Cependant, si le dépôt doit avoir lieu sur des couches sensibles à la température (comme l'aluminium), un processus d'« Oxyde à basse température » (LTO) est utilisé. Ce processus fonctionne à une température beaucoup plus basse d'environ ~400-450°C, sacrifiant une partie de la densité du film pour un budget thermique réduit.

Comprendre les compromis : Haute vs. Basse température

Le choix de la température est toujours un équilibre entre l'obtention des propriétés de film idéales et le respect des limites du processus global de fabrication du dispositif.

Le cas des hautes températures

Des températures plus élevées conduisent généralement à des films avec une densité plus élevée, des niveaux d'impuretés plus faibles (comme l'hydrogène) et de meilleures propriétés structurelles ou électriques. Si le dispositif sous-jacent peut supporter la chaleur, une température plus élevée donne souvent un film de meilleure qualité.

La nécessité des basses températures

Le budget thermique d'un dispositif est la quantité totale de chaleur qu'il peut supporter tout au long de la fabrication. Les étapes à haute température peuvent provoquer la diffusion des dopants précédemment implantés ou faire fondre les couches métalliques.

Par conséquent, les étapes de dépôt ultérieures dans un flux de processus exigent souvent des températures plus basses pour protéger les structures déjà construites sur la tranche. Cela peut signifier accepter un taux de dépôt plus lent ou une qualité de film légèrement inférieure.

Faire le bon choix pour votre objectif

La température LPCVD optimale est définie par votre objectif principal.

- Si votre objectif principal est un film structurel ou de grille de haute qualité (par exemple, Silicium polycristallin) : Opérez dans le régime à taux de réaction étroitement contrôlé (par exemple, 600-650°C) pour assurer une excellente uniformité et une structure de grain spécifique.

- Si votre objectif principal est une couche isolante ou barrière robuste (par exemple, Nitrure de silicium) : Utilisez un processus à haute température (700-900°C) pour obtenir un film dense et stœchiométrique.

- Si votre objectif principal est le dépôt sur des couches métalliques existantes : Vous devez utiliser un processus à basse température dédié (par exemple, LTO à ~430°C) ou passer à une méthode alternative comme le CVD assisté par plasma (PECVD).

Maîtriser le contrôle de la température est la clé pour exploiter toute la puissance et la précision du processus LPCVD.

Tableau récapitulatif :

| Matériau | Plage de température LPCVD typique | Objectif principal |

|---|---|---|

| Silicium polycristallin | 600-650°C | Grilles MOSFET, structure à grains fins |

| Nitrure de silicium (Si₃N₄) | 700-900°C | Isolation dense, couches barrières |

| Dioxyde de silicium (LTO) | 400-450°C | Dépôt à basse température sur métaux |

| Oxyde à haute température | 650-750°C | Dioxyde de silicium de haute qualité |

Prêt à optimiser votre processus LPCVD ? KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour la fabrication de semi-conducteurs. Notre expertise dans les systèmes de dépôt à température contrôlée vous aide à obtenir une qualité de film, une uniformité et un rendement supérieurs. Que vous travailliez avec du silicium polycristallin, du nitrure de silicium ou des oxydes à basse température, nous avons les solutions pour répondre à vos exigences thermiques spécifiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités de dépôt de couches minces !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation